基于现场总线的可重构数控系统的研究

控制数据的生成,以及采集监控其他节点模块的返回数据。

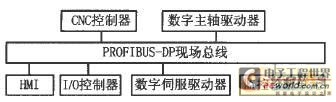

图5基于PROFIBus总线的数控系统结构图

各模块的功能描述如下:

CNC控制器作为整个现场总线系统的主机,负责数控加工任务的规划、指令和数据的生成、计算和输出,负责网络系统的初始化、发起任务、状态查询、数据下载等工作。交互系统HMI则负责数控加工数据的输入,处理与用户操作和监控有关的系统功能,一般具备显示功能、键盘处理、用户数据传输,以及简单的数据处理功能。传统集中式数控系统中CNC控制器的CPU在担负起人机交互任务的同时,还要进行运动控制任务。这就要求必须用严格的实时任务调度来解决任务问共用处理器资源和共享数据可能产生的冲突。而分布式的设计方案则使HMI模块本身具备充分的处理和运算能力,它可以独立地向其他模块查询数据和发送数据,无须通过CNC控制器进行转发控制。这种数据的传输根据具体的现场总线协议不同而具备不同的封装形式,因此,只要符合该数据格式的传输设备都可以直接与HMI建立数据通讯关系,完成用户数据设定和所需数据的查询。这种模块化设计,可使HMI模块根据实际现场的需要具备多种形式,包括显示格式、数据类型、参数格式、图形化显示等众多功能,且都可以不依赖于CNC控制器而自由定制。

I/O模块同样从传统数控系统中的I/O点转化成具备智能处理能力和通讯能力的控制单元。I/O智能模块单元由于具备自己专门的处理器,而从集中式数控体系中独立出来,它自身实现数字量的输出、外部信号的采集,以及这个过程中所涉及到的信号的转化和调整。I/O模块单元与HMI和CNC控制器通过现场总线可以直接建立联系,所有对I/O端口的操作都会以命令的方式进行传输,传输的周期和格式由现场总线具体的协议规范保证。现场总线对I/O模块的连接,通过一对屏蔽双绞线即可实现。因此,系统的连接被简单化了,可靠性和灵活性都得到了很大的提高。而I/O模块自身的处理能力可以独立执行对现场I/O端口,包括执行器和传感器的基本控制和实时事件处理,保证了现场设备的正常运行。

数字伺服驱动器是数控系统操控电机运动的功率单元,是运动控制性能的关键部分,它是数控系统的运动控制执行器,是与电机等执行装置和机械设备的接口,负责将CNC控制器的任务和数据转变成运动控制输出,实现弱信号对强电流的控制。数字主轴驱动单元是数控系统的切削加工执行器,是与主轴电机等部件的直接接口,负责将CNC控制器对主轴的操作指令转变成转速或位置输出。目前,驱动器已从模拟式逐渐过渡到数字式,其主要标志是内部由模拟的开关器件和功率器件,转变为基于数字信号处理(Digital Signal Processing,DSP)的数字式、集成化智能控制器件。参数的整定和算法的实现,是从硬件电子电路转化为基于软件的实现,因此具备了更多的柔性和可配置性。驱动器接受控制器发送的位置指令(脉冲串)或速度指令(模拟电压信号),通过内部控制器处理,控制电机精确运转,并在伺服系统中通过位置和速度检测装置,实现基于跟随误差的系统精确随动控制。但是,目前驱动器与控制器的连接仍是以并行连线为主,很多离散的输入输出信号必须通过一对一的连接关系进行传输交互,当控制器和驱动器安装距离较远时,这种连接方式非常不方便。因此,采用数据通讯的串行连接方式,实现驱动器与控制器的信息交互,是简化系统结构、提高系统可靠性的有力措施。而现场总线正是实现这一接口方案的最佳选择,它将所有的连接信号封装成具有控制意义的特殊指令格式,在控制器和驱动器之间传输,也可以在HMI,I/O单元和驱动器之间传输,然后由各自模块的处理单元解码,转换成内部所需的各类控制信号。

监控诊断单元是数控系统的状态监测与故障处理的独立模块,与现场的传感装置直接连接,负责实时采集现场设备关键部位的工作数据,并能进行预处理和应急处理,同时能够在必要时与CNC控制器建立信息交互。

这便是全数字式的数控系统的基本要求,这样的设计使得系统的结构不仅在硬件上得到了统一化,而且在软件接口上也有了统一的形式,因为遵循相同的数据传输格式和编码解码过程,通讯接口单元可以被抽象出来,供每一个不同功能的数控控制实体利用。

3 结束语

本文介绍的方案已成功应用于机床数控系统中,如TDNC320车床、TDNCXl5A铣床等。在此基础上,笔者快速重构出了可应用于一个4轴加工中心TDNC40A的数控系统,如图6所示。实验证明系统稳定可靠,可重构效果良好。

图6数控系统用于4轴加工中心TDNC40A

MCX314AS是一款功能强大的运动控制芯片,具

数控现场总线现场可编程门阵列可重 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)