基于ARM和DSP的竹节纱控制系统伺服控制器设计与应用

的信息,便会把执行交给设备管理器处理;设备管荤理器将根据具体的请求,调用串口驱动程序中的接口;最终,驱动程序负责与硬件的交互。

此处的USB接口既可以用来连接标准的鼠标,又可以接u盘。竹节纱生产的工艺参数可以通过此接口存储在u盘中,也可以选择存储在ARM核外扩的EEPROM当中。系统的输入信号如高速运行信号、低速运行信号和紧急停车信号通过I/O口输入给控制器,此外伺服指示信号、故障信号等输出信号也是通过I/0口输出。

2.2基于DSP的驱动器

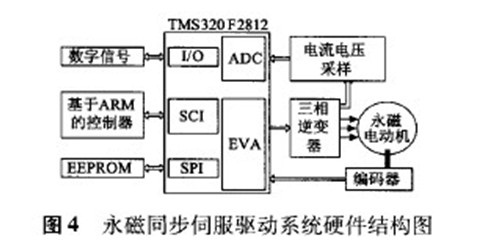

永磁同步伺服驱动系统的硬件结构如图4所示。本方案永磁同步电动机的额定功率为2 kW,额定转速为2 000 r/min,额定电压200V。编码器两路正交信号的分辨率为每转2500个脉冲,另外还三路对称的U、V、W信号,用于点击起动和决定磁极的初始位置。三相变频器中整流和逆变部分采用功率模块,电流采样采用变比为1:1 000的霍尔元件实现对主回路的电流信号的采样,DSP芯片采用TI公司的TMS320F2812。

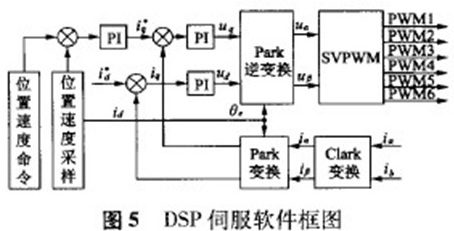

TMS320F2812的事件管理器模块中,利用3个比较单元的任何一个与通用定时器1(事件管理器A)或通用定时器3(事件管理器B)、比较单元、死区单元和输出逻辑结合使用就能产生一对死区和极性可编程的PWM信号,通过相应的六路输出引脚输出。图5为DSP伺服软件框图,软件主要包括三部分,第一部分DSP根据外部输入的运行信号和触摸屏上输入的速度位置命令,与电机反馈的位置和速度信号进行PI调节,给出转矩命令,励磁分量一般给定为零。第二部分根据采样得到的相电流i 、i 和位置信号0 进行坐标变换。软件的第三部分是利用空间矢量PWM(SVPWM)算法,求得三相逆变器开关信号的占空比即导通时间,送入DSP的比较寄存器,输出6路开关信号PWM1~PWM6。

3 实验

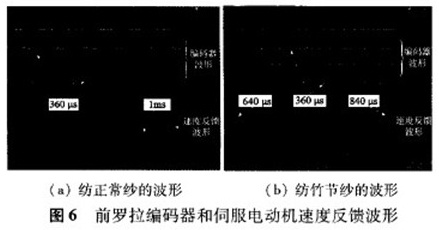

将该装置安装在改造后的环锭细纱机上,现场使用表明系统稳定可靠,达到了预定系统设计要求。图6是纺制不同纱型时前罗拉编码器和伺服电动机速度反馈波形,图6a是纺正常纱的波形,前罗拉编码器每圈1024线,测得的脉冲周期为360μs,因此其转速为163r/min,驱动中、后罗拉的伺服电动机编码器反馈的脉冲数经分频后为每圈400个,测得的脉冲周期为1 ms,其转速为150 r/min,两者保持恒定的速比。图6b是纺竹节纱的波形,基纱对应的伺服电动机转速为150r/min,速度反馈的波形周期应为1 ms,竹节纱对应的转速为375 r/rain,速度反馈的波形周期应为400μs。为清晰起见,图6b只捕获了伺服电动机转速由375 r/min向150r/min降速的一个片段,640μs对应的转速为234r/min,840s对应的转速为179r/min。

4 结 语

本文利用ARM和DSP双处理器的配合,完成了竹节纱生产控制系统中伺服控制器的设计。ARM作为主处理器,负责生产过程的工艺控制,以及系统输入、输出信号的处理;DSP作为从处理器,主要完成电机的控制功能。现场运行表明,此系统稳定可靠,达到了预定的设计要求,具有很高的性价比。

DSP竹节纱控制系 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)