3D打印技术颠覆汽车制造业

时间:12-21

来源:互联网

点击:

| 3D 打印技术又称为“快速成形技术”或“增材制造技术”,诞生于20 世纪80 年代末。主要是一种以数字模型文件为基础,将计算机设计出来的图形数据导入3D 打印设备,打印机内装有粉末状金属或塑料等可粘合材料,通过电脑控制将材料叠层添加构造三维物体,最终把计算机上的蓝图变成实物的数字化、智能化增材制造技术。 3D 打印技术需得到重视 前不久,一场别开生面的3D 打印技术展在英国伦敦举行。展览向人们展示了各种利用3D 打印技术打造的前沿产品,展现了这一创新技术在汽车、医疗、影视等诸多领域的无限潜力。 从国际层面看,3D 打印已从一个流行的概念变成了一个新兴行业。美国总统巴拉克奥巴马在国情咨文中提到这项新技术,并希望3D 打印成为令美国制造业重新焕发出活力的重要推动力。2010 年年初,世界首款3D 打印汽车Urbee 在美国面世,它是一款混合动力汽车,绝大多数零部件来自3D 打印,耗时2500 小时。据这款车的制造者介绍,将量产这款轿车,并透露该车成本为5 万美元。

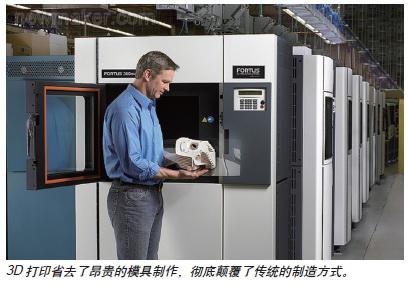

从国内情况看,一些跨国公司也在尝试将3D 打印技术应用于汽车制造过程之中。通用汽车中国前瞻技术科研中心已将这一技术引入,帮助开发汽车模具。据介绍,以往研发一款新车,制造一个零部件,仅开模就需要至少两三周时间,现在利用3D 打印技术,制作时间缩短到一两个小时。尽管通用汽车目前还尚未直接打印汽车,但这种前期的尝试无疑可为未来的大规模应用积累经验、培养人才。 对我国汽车行业而言,3D 打印技术或将引发一场革命,改变传统制造模式,应该引起汽车企业的高度重视。 技术优越性 与传统制造业的“减材制造技术”相比,3D 打印技术的魅力主要在于,3D 打印技术可直接从计算机图形数据中生成任何形状的零件,具有制造成本低、研制周期短、生产效率高等明显优势。3D 打印已成为引领未来全球制造业发展趋势的关键词。 与传统研发手段相比,3D 打印技术生产汽车零部件可快速成形,运用快速成形技术在设计早期验证产品装配可行性时,能及时发现产品设计差错,缩短开发周期,降低研发成本,快速验证关键、复杂零部件或样机的原理及可行性,例如缸盖、同步器开发以及橡胶、塑料类零件的单件生产。它无需金属加工或任何模具,免去了模具开发、铸造、锻造等繁杂工序,省去试制环节中大量的人员、设备投入。

目前3D 打印设备所使用的原材料并不局限于树脂或工程塑料,金属材质同样可以进行3D 打印,快速成形。金属材质通过激光或电子束直接熔化金属粉末,逐层堆积金属,形成金属直接成形技术。这项技术在汽车零部件领域的应用显现了很大优势:一方面,可以直接制造复杂结构的金属零部件,免去了开发模具,再制造零部件的工序;另一方面,3D 打印目前的技术水平可使金属零部件的力学性能和精度达到锻造件的性能指标, 这样也就保证了汽车零部件对于精度和强度的需求。

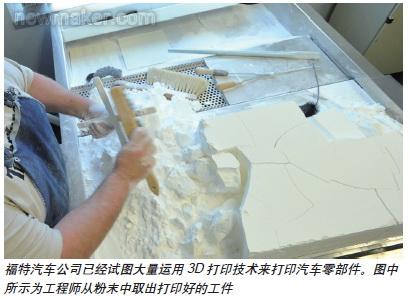

目前,国内已有汽车零部件企业通过3D 打印技术制作缸体、缸盖、变速器齿轮等产品用于研发使用。美国福特汽车公司已经试图大量运用3D 打印技术,已知应用了该项技术的零部件包括福特C - MAX 和福特福星混合动力车里的转子、阻尼器外壳和变速器、福特翼虎复合动力车使用EcoBoost 四气缸发动机和福特2011 版探险家的刹车片。日本的小岩公司已经能使用3D 打印机制造涡轮增压器等。 |

3D打印技术汽车制造 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)