InterBus在汽车总装车间的应用

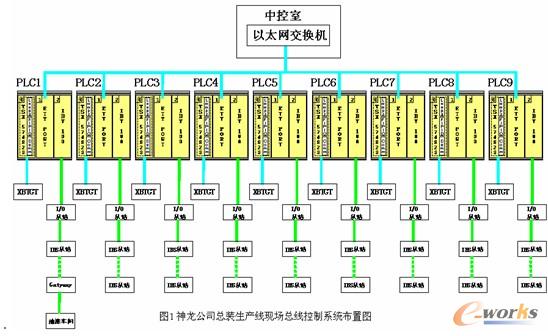

区域的主PLC(Schneider P57)及监控室的PC(RSVIEW)之间,我们采用的是基于TCP/IP技术的工业以太网。在这一层网络中,主要传递的生产现场的故障警报信息以及生产线状态的动态信息。由各生产区域主PLC 搜集本区域的故障信息以及生产现场的动态信息,然后再通过以太网传至监控室PC 的RSVIEW 系统中进行处理,将生产现场的信息动态的显示在RSVIEW 中已制作好的画面中,以利于相关人员随时跟踪现场的生产状态,同时在监控室PC机上也可根据情况对生产现场发出相关指令。 (3) 生产区域主控柜上,我们各设计了一台人机对话界面Magelis XBT GT 如图1 所示,通过以太网与PLC相联进行通讯,此界面主要是为搜集现场的实时故障信息,以利于维修人员快速发现和解决故障而使用。 4 现有控制方式与传统控制方式的比较 (1) 在传统的直接I/O控制方式下,现场的每一个元件及设备都必须单独通过电缆与安装在离设备相对较远的控制柜中的PLC I/O 卡相连,然后再由PLC 依次扫描各I/O 卡来采集所需信息。这种控制模式的特点必然导致现场设备和PLC控制柜之间有大量的电缆线连接,而且控制点越多,所需I/O卡也会越多。再者如果整个控制区域面积较大,有的电缆线势必要铺设很长的距离,这必将大大增加现场设备安装工作量及成本,而且对现场信号的衰减及抗干扰性都会有较大影响。在这种控制模式下,现场设备的故障点必然会增多,而其运行的可靠性也会相应降低。而在涂装分厂北扩返修线上,我们采用了现场总线的控制模式,在这种模式下,从主控柜只需引出一根总线通讯电缆到现场,现场所有的元件都就近挂接在总线控制模块上,从工作现场采集的各种信号通过同总线通讯电缆送至PLC进行处理,显而易见,这种安装方式将极大的降低现场设备安装工作量及安装成本,据专家统计,一般可节约40% 的工作量。对于INTERBUS 现场总线,在无需中继器的情况下,其最远传输距离可达12.8kM(双绞线),传输速率可达500kbps 至2Mbps,这无疑又解决了信号长距离传输的可靠性及高效性的问题,这对较大范围及较长距离的控制是极其有优势的,而汽车工业又正好具有这一特点。 (2) 现场总线及工业以太网都是基于网络概念的一种新兴技术,是信息网络技术在工业领域的一种高级应用。正是由于这一点,相对传统的自动化控制方式,这种方式具有更强的开放性和兼容性,随着TCP/IP技术在工业网络的运用,这种优势就表现得尤为突出。我们现在甚至可以在工业现场网络和企业局域网甚至因特网之间建立统一的信息交换,这对设备的远程控制和诊断以及生产指令和信息的传递是非常有用的,符合信息时代的技术特点,这在传统的控制领域里是根本无法实现的。 5 结束语 汽车厂的总装车间自动化要求比较高,故障率要求很低,用什么样的控制方式直接关系到该系统日后的使用和系统可维护性及可扩展性,INTERBUS 现场总线能与PLC 系统很好的集成在一起, 其实施简单、可靠、诊断功能强大,而且可扩展性好,实践证明在神龙汽车股份有限公司总装车间的方案是非常成功的。

InterBus汽车总装车间PL 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)