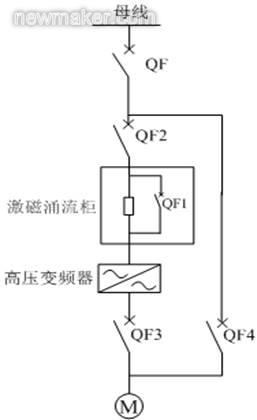

高压变频器在7100kW/6kV吸风机上的应用

时间:12-21

来源:互联网

点击:

一、 现场情况概述

电机参数:

做电机变频切工频转换时大多会遇到过这样的情况:电机由变频运行状态直接向工频运行状态切换时有时会产生特别大的冲击电流,能达到其直接启动电流的两倍,约 为其额定电流的十四五倍,但有的时候却几乎没有电流冲击;而断开变频一段时间后再转向工频时就不会再出现太大的冲击电流,延时的时间越长出现的冲击电流的 峰值就会越小。但时间越长容易导致风机转速下降,炉膛正压造成危险,所以具体多长时间切是个关键问题。

二、问题的分析

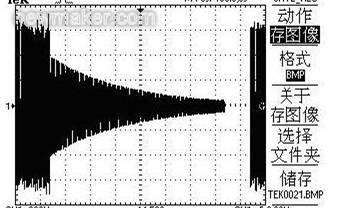

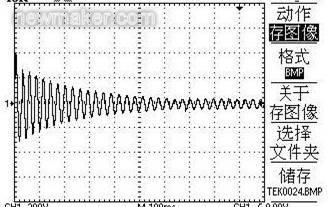

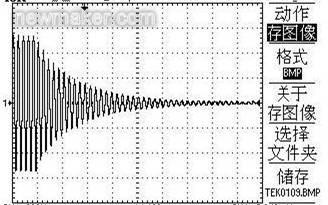

三相电动机正常运行时,以同步转速旋转的主磁场在定子三相绕组内感应对称的三相电动势。若断开电源后,主磁场消失,但曾经被主磁场磁化的转子铁芯依然存在剩 磁,与此同时由于惯性转子依然高速旋转,在定子线圈产生的感应电动势并不会在极短的时间内消失,只是有所衰减。图2是电机两相之间,在断开变频器输出前、后的的定子绕组的电压波形,由此可看出,断开电源后定子线圈的感应电动势逐渐衰减的过程。图3是图2的展开,仔细观察该图可以看出,随着转速的降低,转子绕组电压频率也在缓慢的下降。

为了确定QF4的合闸时机,必须等待一定的时间,保证反电动势足够小,这样冲击电流才会被限制在预期范围以内,保证投切可靠,否则会使冲击电流过大QF0速断保护跳闸而投切失败。但时间越长电机失速越大,QF4合闸后长时间不能到达额定转速,电机加速时电流过大并持续时间过长,超过综合保护装置中设定的电机启动时间导致过流一段动作跳闸而投切失败。其次电机功率比较大,启动时间过长,电机大电流导致厂用电母线电压拉低,其他设备运行失常或故障。所以确定合闸时机是一个很重要的问题。

为了电机的变频切工频能够试验,我们必须做以下几个实验,一方面验证切换逻辑的正确性和可靠性,另外一方面就是设定切换时机和保护定值。

3.1 不带高压逻辑验证实验

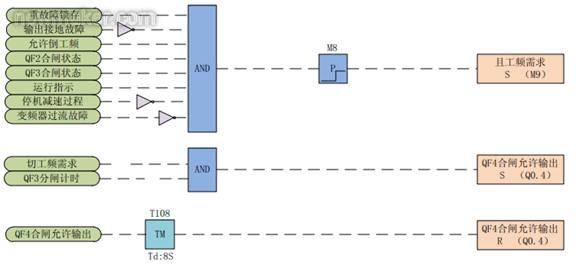

空载模拟实验主要是验证切换逻辑的正确性和可靠性,根据变频器程序设计要求,变频器若在运行中突然发生重故障,若要切至工频需要满足以下几个条件:

?• 没有输出接地故障

?• 变频器参数设定为允许切工频

?• QF2、QF3确实已经分闸

?• 变频器并非停机减速过程中

?• 变频器重故障并非过流故障

当条件都满足时会在QF3分闸1秒后发出QF4合工频允许信号,而不是直接合工频,主要是因为切工频还要考虑到锅炉自身的一些条件,如果锅炉本身负载比较低,要求风量并不大,突然切至工频时负压突然急剧上升会导致锅炉熄灭,所以仅将允许和QF4信号发给DCS,DCS根据锅炉运行情况,关小出口风门后发出QF4合闸指令,切至工频,还可以根据情况投油,避免熄火。

3.2反电动势测量实验

反电动势试验是在变频器的输出端加装一组电压互感器,陕西省电力科学研究院使用电压侦测设备对互感器的二次侧的电压进行录波,从而形成一个电压相对时间的曲线组,根据电压的大小选择合适的合闸时机。

本实验要在变频器的输出开关柜上加装电压互感器,开关柜的后柜门就无法关闭,试验人员还要在附近侦测电压,所以安全措施就显得尤为重要,我们用高压软电缆将变频器输出开关柜的输出端与一组电压互感器小车连接,并将高压软电缆固定牢靠,用高压绝缘胶带包扎完好,接二次线时要注意互感器的极性,二次侧要做好可靠接地。

确认接线正确,做好安全防护工作后,准备就绪我们使用变频器将风机拖动至700-800转/分钟,模拟出一个重障故变频器跳闸,变频器输出断路器QF3断开,电压侦测设备在电机端测出了电压反电动势电压波形。

根据实验结果我们发现,由于是变频拖动,输出断开后反电动势并不是很大,大约16S后反电动势基本为0.且分断后1s以后电压已经降到分段前的50%以下,所以我们认为输出断路器分断后3s左右合工频断路器QF4应该不会造成很大冲击。

3.2变频切工频实际验证实验

根据反电动势试验的结果,而确定了合闸时机,下一步就要验证在这个合闸时机的条件下,冲击电流以及大电流持续的时间,是否能躲过保护定值。

试验方案:在电源侧高压开关QF0的电流二次侧将电流侦测设备串接其中,检测变频切工频瞬间电流的变化情况。

试验数据:

电机参数:

做电机变频切工频转换时大多会遇到过这样的情况:电机由变频运行状态直接向工频运行状态切换时有时会产生特别大的冲击电流,能达到其直接启动电流的两倍,约 为其额定电流的十四五倍,但有的时候却几乎没有电流冲击;而断开变频一段时间后再转向工频时就不会再出现太大的冲击电流,延时的时间越长出现的冲击电流的 峰值就会越小。但时间越长容易导致风机转速下降,炉膛正压造成危险,所以具体多长时间切是个关键问题。

二、问题的分析

三相电动机正常运行时,以同步转速旋转的主磁场在定子三相绕组内感应对称的三相电动势。若断开电源后,主磁场消失,但曾经被主磁场磁化的转子铁芯依然存在剩 磁,与此同时由于惯性转子依然高速旋转,在定子线圈产生的感应电动势并不会在极短的时间内消失,只是有所衰减。图2是电机两相之间,在断开变频器输出前、后的的定子绕组的电压波形,由此可看出,断开电源后定子线圈的感应电动势逐渐衰减的过程。图3是图2的展开,仔细观察该图可以看出,随着转速的降低,转子绕组电压频率也在缓慢的下降。

图2 定子电压衰减波形1

图3 定子电压衰减波形2

为了确定QF4的合闸时机,必须等待一定的时间,保证反电动势足够小,这样冲击电流才会被限制在预期范围以内,保证投切可靠,否则会使冲击电流过大QF0速断保护跳闸而投切失败。但时间越长电机失速越大,QF4合闸后长时间不能到达额定转速,电机加速时电流过大并持续时间过长,超过综合保护装置中设定的电机启动时间导致过流一段动作跳闸而投切失败。其次电机功率比较大,启动时间过长,电机大电流导致厂用电母线电压拉低,其他设备运行失常或故障。所以确定合闸时机是一个很重要的问题。

图4 电机在工频下断开电源后的电压波形

为了电机的变频切工频能够试验,我们必须做以下几个实验,一方面验证切换逻辑的正确性和可靠性,另外一方面就是设定切换时机和保护定值。

3.1 不带高压逻辑验证实验

空载模拟实验主要是验证切换逻辑的正确性和可靠性,根据变频器程序设计要求,变频器若在运行中突然发生重故障,若要切至工频需要满足以下几个条件:

?• 没有输出接地故障

?• 变频器参数设定为允许切工频

?• QF2、QF3确实已经分闸

?• 变频器并非停机减速过程中

?• 变频器重故障并非过流故障

当条件都满足时会在QF3分闸1秒后发出QF4合工频允许信号,而不是直接合工频,主要是因为切工频还要考虑到锅炉自身的一些条件,如果锅炉本身负载比较低,要求风量并不大,突然切至工频时负压突然急剧上升会导致锅炉熄灭,所以仅将允许和QF4信号发给DCS,DCS根据锅炉运行情况,关小出口风门后发出QF4合闸指令,切至工频,还可以根据情况投油,避免熄火。

图5 变频器切工频判断逻辑图

3.2反电动势测量实验

反电动势试验是在变频器的输出端加装一组电压互感器,陕西省电力科学研究院使用电压侦测设备对互感器的二次侧的电压进行录波,从而形成一个电压相对时间的曲线组,根据电压的大小选择合适的合闸时机。

本实验要在变频器的输出开关柜上加装电压互感器,开关柜的后柜门就无法关闭,试验人员还要在附近侦测电压,所以安全措施就显得尤为重要,我们用高压软电缆将变频器输出开关柜的输出端与一组电压互感器小车连接,并将高压软电缆固定牢靠,用高压绝缘胶带包扎完好,接二次线时要注意互感器的极性,二次侧要做好可靠接地。

确认接线正确,做好安全防护工作后,准备就绪我们使用变频器将风机拖动至700-800转/分钟,模拟出一个重障故变频器跳闸,变频器输出断路器QF3断开,电压侦测设备在电机端测出了电压反电动势电压波形。

根据实验结果我们发现,由于是变频拖动,输出断开后反电动势并不是很大,大约16S后反电动势基本为0.且分断后1s以后电压已经降到分段前的50%以下,所以我们认为输出断路器分断后3s左右合工频断路器QF4应该不会造成很大冲击。

3.2变频切工频实际验证实验

根据反电动势试验的结果,而确定了合闸时机,下一步就要验证在这个合闸时机的条件下,冲击电流以及大电流持续的时间,是否能躲过保护定值。

试验方案:在电源侧高压开关QF0的电流二次侧将电流侦测设备串接其中,检测变频切工频瞬间电流的变化情况。

试验数据:

高压变频器7100kW6kV吸风 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)