降低曲轴车车拉跳动超差率的有效措施

时间:12-21

来源:互联网

点击:

1.对策实施一:

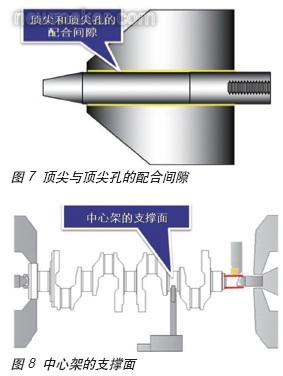

为提高曲轴在加工时的定位精度,我们采取了修圆顶尖孔、重新配作新顶尖的措施,将顶尖与顶尖孔的配合间隙(见图7)由0.05减少到0.01,5月8日措施到位。

2.对策实施二:

为提高中心架的支撑精度和支撑刚性,我们采取了修改NC程序,将精车轴头调整到最后加工的措施。

改进前精车轴头时,中心架支撑曲轴第一主轴颈的粗车面 ;改进后精车轴头时,中心架支撑曲轴第一主轴颈的精车面(见图8)。

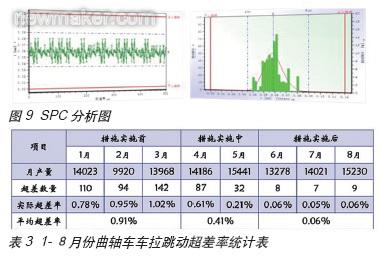

为了验证上述措施的落实效果,5月12日我们组织了一次工艺验证,连续检查500根曲轴的轴头跳动量并进行了SPC分析(见图9):1)100%合格 (跳动量要求≤0.12); 2)CPK值为1.97(工序能力指数要求≥1.33)。结论是措施有效。

效果检查 :

根据统计(见表3),曲轴车车拉跳动超差率由措施实施前的0.91%(1-3月份的平均值)降至措施实施后的0.06%(6-8月份的平均值)。达到了预期设定的质量目标值。

1.设备调整时间显著下降,OP20的OEE由82%提升至85% 。

2.降低了瓶颈工序(OP50)的校直次数,曲轴线的JPH由44提升至45。

3.废品率的下降和生产效率的提升大幅度降低了生产成本。

结束语

通过本次活动,小组成员对于QC知识有了更进一步的认识,增强了解决问题的信心,我们会更加努力,坚持改善,深入持久地开展QC活动。我们将以降低劈刀片崩刀工废率为今后的现场改善课题。(end)

曲轴车车拉跳动超差 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)