基于LMS Test.lab的涡轮增压器系统的模态分析

时间:12-21

来源:互联网

点击:

1、前言

为了进行增压器系统的动力学响应特性分析,需要对复杂的转子系统以及增压器壳体进行准确的有限元建模,从而保证计算结果的精确性。

2、增压器转子系统的模态分析

(1)实验模态分析

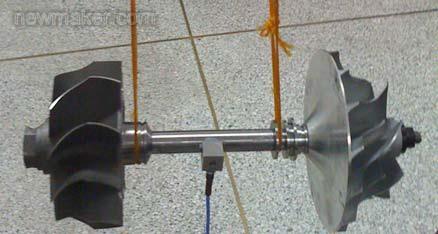

选用比利时 LMS 公司的LMS TEST LAB 实验模态分析系统,16 通道数据采集前端,江苏联能电子技术有限公司生产的LC-系列冲击力锤和PCB 模态传感器等。实验采用锤激实验法,加速度计固定于一点作为基准点,然后依次敲击转子系统上的相关试验点。

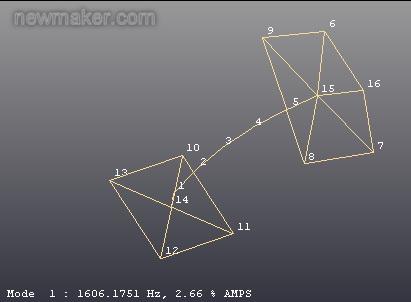

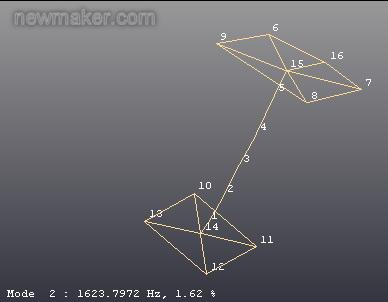

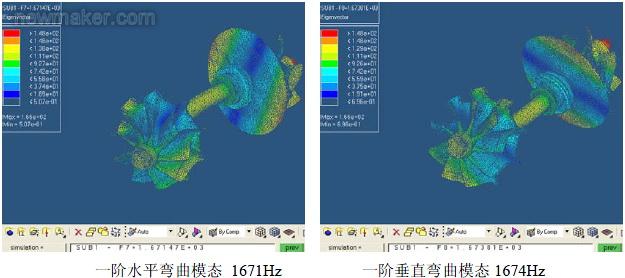

实验结果及分析见图1~图3。由图可知,两阶振型频率接近,振型相同,互相垂直90 度。

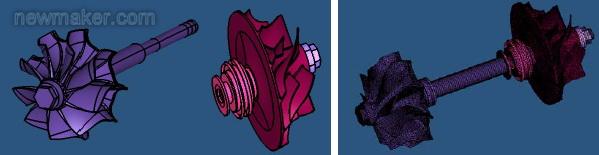

根据转子的CAD模型,采用Hypermesh进行了网格化分,中间直轴部分采用六面体单元,叶轮部分采用四面体单元,各部件之间采用节点相连。整个模型共划分单元185217 个,节点78941 个。材料参数根据材料手册选取,对涡轮叶轮及中间轴,弹性模量为206GPa,密度为7.8g/cm3,对压气机叶轮,弹性模量为70Gpa,密度为2.68g/cm3。CAD模型及有限元模型如图4 所示。

3、增压器壳体模态分析

(1)增压器壳体的实验模态分析

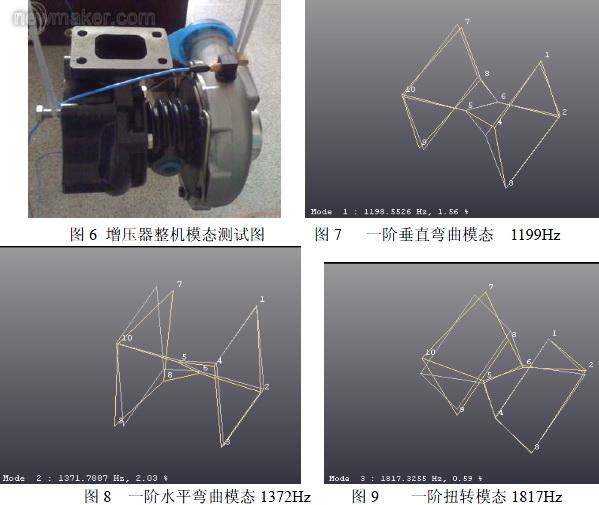

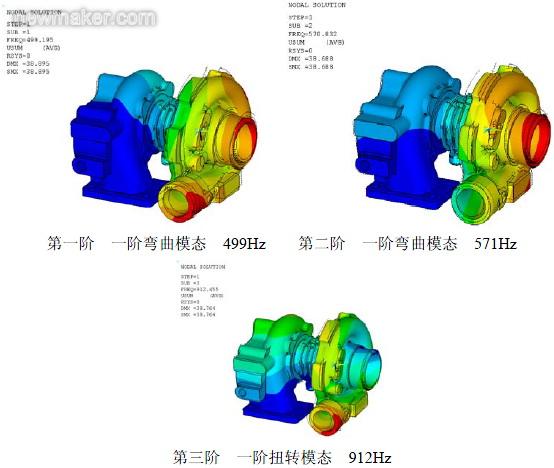

将增压器整机用软绳悬吊,模态传感器依次在响应点上安装,力锤敲击,拾取传感器的振动信号,进行模态识别及振型的绘制。如图6。模态测试结果如图7~图9 所示。

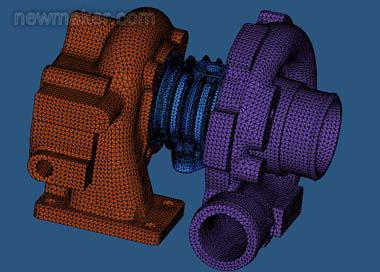

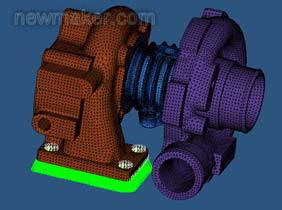

根据 CAD 模型进行网格划分,如图10。共66485 个节点,256570 个四面体单元。材料参数如表2。压气机壳,中间壳及涡轮壳之间采用节点相连。兰索斯法进行模态分析。

(二) 约束模态分析

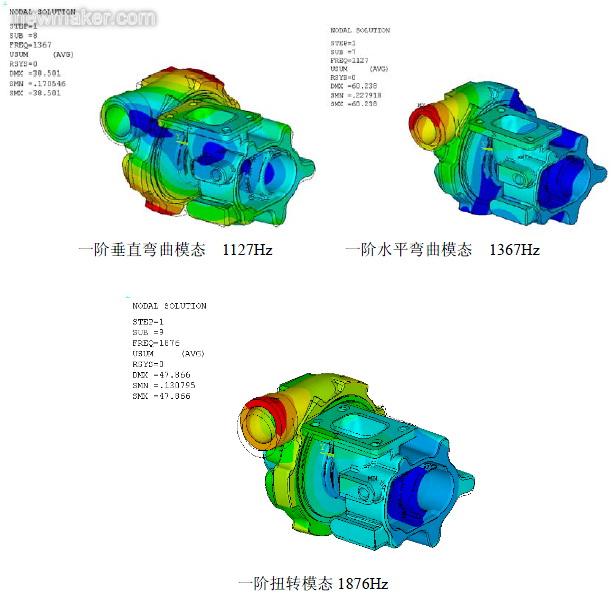

在增压器与发动机螺栓连接处添加约束,螺栓孔添加对称约束,底面添加垂向约束,模拟计算增压器在工作状态下的约束模态。有限元模型如图12 所示。计算结果见图13 及表4 。

4、结论

采用LMS Test.lab 模态测试系统,对零部件进行模态测试,可以为有限元模型提供校正基准,验证有限元模型的有效性,为CAE 分析的顺利进行提供帮助。

为了进行增压器系统的动力学响应特性分析,需要对复杂的转子系统以及增压器壳体进行准确的有限元建模,从而保证计算结果的精确性。

2、增压器转子系统的模态分析

(1)实验模态分析

选用比利时 LMS 公司的LMS TEST LAB 实验模态分析系统,16 通道数据采集前端,江苏联能电子技术有限公司生产的LC-系列冲击力锤和PCB 模态传感器等。实验采用锤激实验法,加速度计固定于一点作为基准点,然后依次敲击转子系统上的相关试验点。

实验结果及分析见图1~图3。由图可知,两阶振型频率接近,振型相同,互相垂直90 度。

图 1 模态测试图

图2 一阶水平弯曲模态 1606Hz

图3 一阶垂直弯曲模态1623Hz

根据转子的CAD模型,采用Hypermesh进行了网格化分,中间直轴部分采用六面体单元,叶轮部分采用四面体单元,各部件之间采用节点相连。整个模型共划分单元185217 个,节点78941 个。材料参数根据材料手册选取,对涡轮叶轮及中间轴,弹性模量为206GPa,密度为7.8g/cm3,对压气机叶轮,弹性模量为70Gpa,密度为2.68g/cm3。CAD模型及有限元模型如图4 所示。

图4 转子系统的CAD 模型和有限元模型

图5 转子计算模态

表1 转子实验模态的结果与计算模态结果比较

3、增压器壳体模态分析

(1)增压器壳体的实验模态分析

将增压器整机用软绳悬吊,模态传感器依次在响应点上安装,力锤敲击,拾取传感器的振动信号,进行模态识别及振型的绘制。如图6。模态测试结果如图7~图9 所示。

根据 CAD 模型进行网格划分,如图10。共66485 个节点,256570 个四面体单元。材料参数如表2。压气机壳,中间壳及涡轮壳之间采用节点相连。兰索斯法进行模态分析。

图 10 增压器壳体的有限元模型

表2 材料参数

图11 计算模态图

(二) 约束模态分析

在增压器与发动机螺栓连接处添加约束,螺栓孔添加对称约束,底面添加垂向约束,模拟计算增压器在工作状态下的约束模态。有限元模型如图12 所示。计算结果见图13 及表4 。

图 12 工作状态的有限元模型

图13 计算模态振型图

4、结论

采用LMS Test.lab 模态测试系统,对零部件进行模态测试,可以为有限元模型提供校正基准,验证有限元模型的有效性,为CAE 分析的顺利进行提供帮助。

LMSTestlab涡轮增压器系统模态分 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)