基于现场总线的加工中心用六轴数控系统

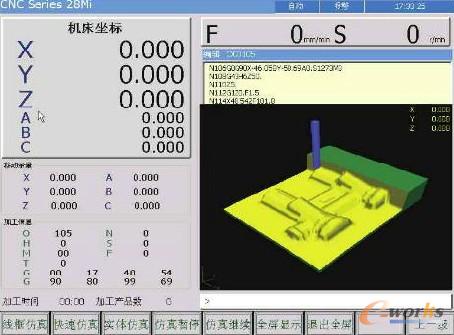

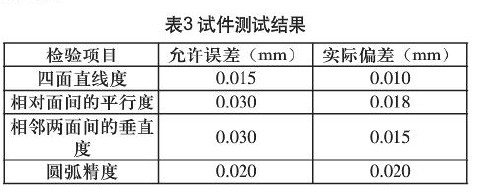

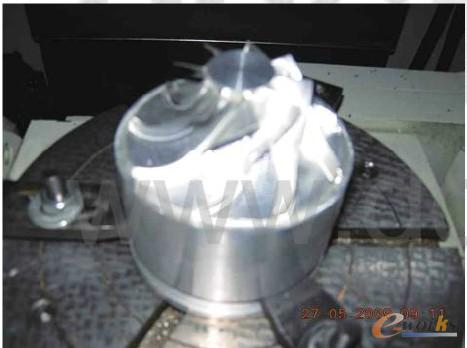

基于CAN总线的加工中心用六轴 数控系统的工业应用针对多轴联动数控系统具有多任务和实时性的特点,本文设计的数控核心软件采用前、后台 型软件。前台程序为中断时间为4m、的实时中断胀务程序,承担几乎全部与数控加工过程直接相关的实时性任务,如插补计算、MST代码处理、报警处理、速度控制和位置控制等;后台程序又称为“背景”程序,上要用来完成加工数据的准备工作和管理工作,包括:数控加工程序输入、译码、刀补计算、FIFQ通信、CAN通信以及I/O处理等功能。后台程序是一个循环运行的程序,它是上程序,在运行过程中被4ms实时中断服务程序打断,前、后台程序相互配合完成数控系统的各项控制和管理任务。 本系统已在某公司的五轴数控加工中心卜进行了成功的应用,实际应用的数控加工中心如图4所示,已完成了速度、精度测试和实际一切削实验。图5为开发的六轴数控系统主界面图。 图5六轴数控系统主界面图 数控系统主要的技术指标如下: 1)具有六个运动轴,即直线轴X、Y、Z轴,旋转轴A、B、C轴,可实现五轴联动,最小分辨率0.001mm/0.001度; 在预读段衔接进给速度和加工过程平滑减速的约束条件下,对转接点最优衔接速度进行预计算,以实现前瞻自适应速度控制功能。按照国家标准对直线和圆插补精度进行了测试,测试结果如表3所示。实际测试表明,微线段加工时其进给速度可达到1m/lmin,可实现进给速度的高速平滑衔接。图s为使用五轴联动加工叶轮试件的实际切削图。数控系统经过持续不间断生产加工,结果表明:控制系统硬件能够可靠工作,软件各项功能工作正常并且稳定,加工过程中速度控制平稳,精度高,系统各项指标均达到了设计时提出的要求。 5 结束语 为了保证加工中心用数控系统连线方便和功能具有可扩展性,本文提出了基于现场总线的六轴数控系统结构,实现了分布式的运动控制,克服了传统数控系统集中式控制的缺点。设计了一种现场总线协议及其安全通恰软件,能保证CNC控制器与内装式PMC、远程操作面板之问进行数据通信的实时性和可靠性。该系统已在五轴数控加工中心上得到了成功的应用。

图4STH-850型数控加工中心

2)切削进给速度达到24m/min,快移速度达到24m/min,进给加速度达到20m/s2;

3)具有微线段的前瞻自适应速度控制功能,其中微线段最小段长为0.01mm,预读段数为100段;

4)具有直线、圆弧插补、空问螺旋线等插补功能;

5)具有刀具补偿、螺距补偿以及反向间隙补偿等自动补偿功能:

6)主轴转速达到BDDOrlmin,具有正转、反转、停止以及准停功能;

7)支持钻孔、键孔、攻丝等多种固定循环加工宏指令;

8)提供内装式PMC功能,可使用梯形图进行编程;

9)具有动态三维仿真显示功能;

10)提供手动、自动换刀功能。

图6五轴联动加工试件实际切削图

现场总线加工中心六轴数控系 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)