单片机测控技术在平板导热系数仪研制中的应用

摘 要:就单片机测控技术应用于平板导热系数仪的研制提出了应用方法,介绍了串行A/D转换器TLC2543与单片机的硬件连接,热电偶信号的冷端补偿方法以及高精度运算放大器ICL7650的应用,对数字PID算法提出了新的应用方式。

关键词:平板导热系数;TLC2543;ICL7650;数字PID

0 引言

平板导热系数仪是根据GB 10294~10295-88《绝热材料稳态热阻及有关特性的测定防护热板法和热流计法》研制的。基于如下原理:在稳定条件下,防护热板装置的中心计量区域内,在具有平行表面的均匀板状试件中,建立类似于以两个平行匀温平板为界的无限大平板中存在一维恒定热流,通过测定稳定状态下流过计量单元的一维恒定热力量Q、计量单元的面积A、试件冷、热表面的温度差△T,可计算出试件的热阻R或导热系数λ。

热阻计算公式:R=A(T1-T2)/Q

其中: A――计量面积,m2

T1、T2――试件热面、冷面的温度平均值,K

Q――加热单元计量部分的平均热流量,W

导热系数计算公式: λ=Qd/[A(T1-T2)]

其中: d――试件平均厚度,m

我们采用了如图1所示结构制作装置:

其中:A-冷却单元

B-试件

C-热计量单元,(主加热单元)

D-防护单元

E-背防护单元

当主加热器的热量不能沿护加热环板方向传入和传出时,主加热器的热量只能沿试件方向导出。随加热时间不断延长,热面温度t1和冷面温度t2不再随时间发生变化,这时主加热器的热量只能沿试件方导出,这种情况下为稳定导热。此时根据上述公式计算出试件的热阻或导热系数。

1 测控系统的组成

本控制系统由以下几部分组成:

1.1 直流稳压电源:用于向主加热单元提供加热电压,由操作者手动控制,设有粗调和细调两种调节旋钮。

1.2 防护加热单元:用于对防护单元的加热,由交流电源经可控硅整流向防护单元加热,可控硅的导通角由单片机控制,使护加热单元温度跟踪主加热单元的温度。实现主加热单元热量的一维传递。也可由人工进行手动跟踪。

1.3 单片机测控系统:应用MCS-51系列单片机,实现对多路温度的采集与显示,主加热单元功率的测量显示,护加热单元温度的跟踪以及人机界面的交互。

2 单片机测控系统

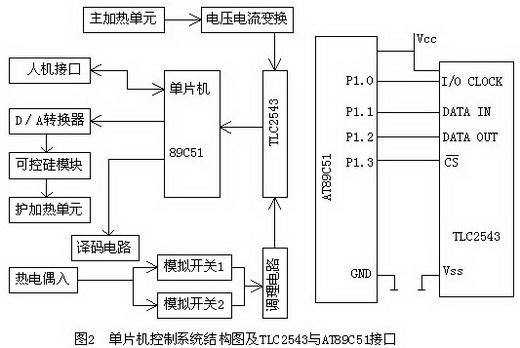

单片机测控系统框图如图2所示,共分为以下几部分:

2.1 多路数据检测:

本仪器共有8路热电偶、一路电压信号、一路电流信号的数据检测。应用串行AD转换器TLC2543进行转换,TLC2543是美国TI公司生产的12 位开关电容型逐次逼近数模转换器,具有11路模拟输入,内建采样保持器和片内时钟系统,最大转换时间10us,它具有三个控制输入端,采用简单的3线 SPI串行接口可方便地与AT89C51进行连接,是12位数据采集系统的最佳选择器件之一。图2所示即为一种简单可靠的应用,单片机的P1.0、 P1.1、P1.2、P1.3分别与TLC2543的I/O时钟、数据输入、数据输出、片选信号相连,编程时按照参考资料[1]中所示时序,在I/O电平作用下依次进行数据的输入和读出即可。有关TLC2543的操作介绍有很多资料,读者可参考有关书籍。

本应用中,为了降低电路成本以及电路的漂移带来的误差,我们减少了下面所述的热电偶调理电路,对于8路热电偶信号没有进行单独的信号调理,而统一使用一个电路,为此,应用模拟开关我们构建了多路切换器,信号输出占用TLC2543的其中一路,另外再用2路作为主加热单元的电压及电流采集。

TLC2543的输入电压是0-5V,调理电路只需将弱信号放大到这个范围,若选用其他量程的AD转换器,例如AD1674的输入电压范围是 0-10V或是0-20V,就相应的增加了调理电路放大倍数,工作起来很容易引起振荡。这也是我们选用此款AD转换器的理由之一。

2.2 护加热板温度自动控制:

为实现主加热板的热量实现一维传递,特设计了一套护加热板,在实际运行中要求护加热板的温度始终跟随主加热板温度。我们采取用交流电源加热的方式,进行手自动的跟随。

手动调节时用电位器在5V直流电压下的分压,控制可控硅模块的导通角,但同时该手动信号的电压值占用一路TLC2543的输入,单片机随时采集此信号,并将其转换成与下面所述的数字PID计算出的相应Ui信号,存储到相应单元,实现手动到自动的无扰动切换。

自动调节时应用单片机制作一套数字PID控制系统,该系统的温度给定来源于主加热板的实际温度。PID运算后的数据经D/A转换器转换后通过可控硅模块控制可控硅的导通角,来实现数字调节。

数字PID增量式算法的公式如下:

其中: Ui―― 本次计算输出

Ui-1――上一次计算输出

ei――本次计算的偏差值

ei-1――上一次计算的偏差值

ei-2――上两次计算的偏差值

T―― 采

单片机 平板导热系数 TLC2543 ICL7650 数字PID 相关文章:

- 自学单片机心得体会(06-17)

- 基于霍尔传感器的直流电机转速测量系统设计(11-14)

- 基于8051F单片机的数字音频信号源的幅度控制(12-01)

- 动态参数检测与虚拟仪器综合系统设计(11-26)

- 基于C8051F005单片机的小电阻测试仪(01-05)

- 基于MSP430F149的阻抗测量系统设计(01-15)