新型热敏电阻特性曲线测定系统

方案论证与比较

加热方法方案论证

方案一、采用水热法进行加热,这是原系统的加热方法,加热不均匀,加热不易控,水洒在实验室很容易造成安全事故。

方案二、采用涡流加热器进行加热,加热可控度最好,安全,但价格过高。

方案三、采用软铁进行加热,加热可控,安全,且价格低廉。

通过比较,同时结合本实验系统要求并不十分严格,选择方案三。

单片机选择方案论证

方案一、采用51单片机,这是目前市场上最通用的单片机,价格最低廉,但容易受到外部干扰,不适合本系统的加热环境,且使用较为麻烦,没用内部AD,需要外部扩展元件较多。

方案二、采用ARM单片机,这是一种高端单片机,适合处理数据计算量大的系统,因此对本系统用处不大,且这种单片机也易受外部干扰,价格过高。

方案三、采用AVR单片机,这是先进的低端单片机,使用简单,有自带10位AD,受外部干扰很小。价格适中。同时它还具有其它众多优点。AVR单片机的单周期指令能够保证高的执行效率和低成本, AVR单片机可以提供高达16MIPS的执行时间,具有128K字节的可编程Flash存储器,同时具备4096字节的静态RAM。AVR单片机自带看门狗定时器,在强烈的电磁干扰条件下可以防止程序跑飞。内部包含有硬件乘法器,加快乘法运算速度;I/O端口引脚数多达32根。

通过比较,选择方案三。

电阻测量方案论证

方案一、采用内部AD,通过伏安法,分别直接测量元件两端电压及电流,这种方法简单容易实现,但精度很低,且由于电流较大,容易对单片机造成损害。

方案二、采用H桥法,这种方法精度高,但电路复杂,且难以用单片机实现,不易控制。

方案三、采用稳压电源提供合适的电压,再串联标准电阻分压,再通过单片机内部AD测量元件的电流,从而获得元件的阻值。这种方法容易实现,精度较高,安全可靠。

方案四、采用稳压电源提供合适的电压,再串联标准电阻分压,再通过单片机内部AD测量元件的电压,从而获得元件的阻值。具有方案三的各项特点,同时由于AVR单片机对电压测量比电流测量更加简单精确,因此精度更高。

通过比较,选择方案四。

系统设计

热敏电阻特性曲线测试系统(图1)包括下列部分:

1、以功能强大的AVR单片机为核心控制部件;

2、利用PWM和温度传感器传回的温度信息对加热部件进行控制;

3、通过温度传感器(18b20)测量温度,并实时对加热环境进行监控;

4、设计高稳压电源,利用标准电阻分压及内部A/D方法进行间接电阻测量;

5、通过LED进行数据信息显示。

图1 总体框架图

稳压电源模块电路设计

由于我们通过标准电阻分压法测量待测电阻,因此需要高稳压电源。

通过变压、整流和RC电路把交流220v市电变为小电压直流稳压,再接入1117稳压芯片输出高稳压电源。1117输出电压可精确调节,见图2。

图2 电源电路图

温度测量模块电路

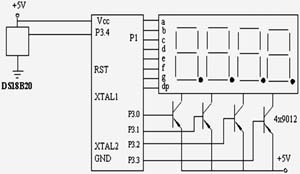

温度传感器18B20将被测环境温度转化成带符号的数字信号(以十六位补码形式,占两个字节),输出引脚I/O直接与单片机的I/O相连,传感器采用外部电源供电。AVR单片机是整个装置的控制核心。显示器模块由四位一体的共阳数码管组成。系统程序分传感器控制程序和显示器程序两部分,传感器控制程序是按照18B20的通信协议编制。系统的工作是在程序控制下,完成对传感器的读写和对温度的显示。CPU对18B20的访问流程是:先对18B20初始化,再进行ROM操作命令,最后才能对存储器操作,数据操作。18B20每一步操作都要遵循严格的工作时序和通信协议。温度测量电路示于图3。

图3 温度测量电路

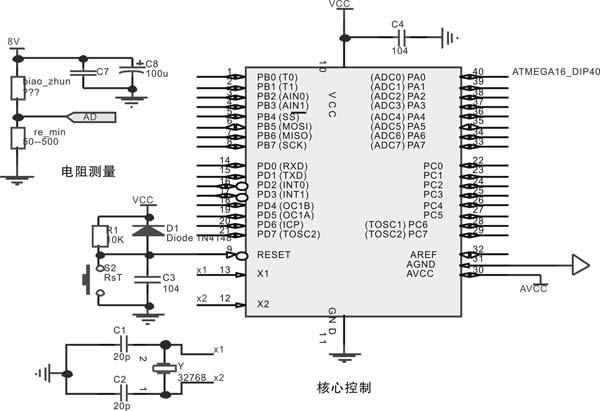

电阻测量模块电路

我们采用单片机内部ADI测量待测材料电压的方法来间接测量其阻值。具体方法为:利用外部稳压电源给待测材料和标准电阻的串联电路提供8伏直流电压。这样在已知标准电阻阻值R0和测得的待测材料电压U的情况下就可求出待测电阻阻值Rx:

Rx=R0×U/(8-U)

应该注意,单片机内部A/D只能测量不超过VCC的电压,因此在本电路(图4)中,待测材料最大可测阻值不超过R0×5/8。若要让可测阻值范围增大,可以加大标准电阻阻值。但同时精度也会降低,因此要根据需要选择合适的最低阻值的标准电阻。

图4 电阻测量模块电路

加热模块电路

采用稳压PWM和光耦合技术来控制加热速度,使待测电阻材料在合适的时间内加热到预定温度范围。加热速度控制在20到30分钟内上升100摄氏度是合适的。在其他特殊情况下,也可以通过PWM来调节加热速度加热电路示于图5。

图5 加热电路设计

软件设计

主程序设计

由于处理器速度较快,所以采用c语言编程方便简单。软件流程图示于图6、图7和图

- 用于热敏电阻特性测量的数控加热直流电源(02-15)

- 虚拟仪器技术在计量工作中的应用(07-13)

- 单片机控制的数字温度计的设计(01-21)

- 用新公式对热敏电阻线性化(02-06)

- 测量NTC热敏电阻的注意事项(12-29)

- 热敏电阻器常见故障的处理方法(12-29)