综合自动化变电站变压器测温系统的研究

1 引言

作为电力系统运行的主设备变压器(简称:主变)是否安全稳定运行至关重要。监测主变温度是衡量其实时工况,安全运行的重要手段,也是实现综合自动化变电站(简称:综自站)无人值守的重要条件之一。而实现综自站无人值守,其核心问题就是综自信息对点工作中主变温度信息异常。因此。在综自站主变测温系统的基础上,详细研究该测温系统的异常现象,并给出相关解决方案。

2 综自站主变测温系统简介

2.1 综自站主变测温系统结构和原理

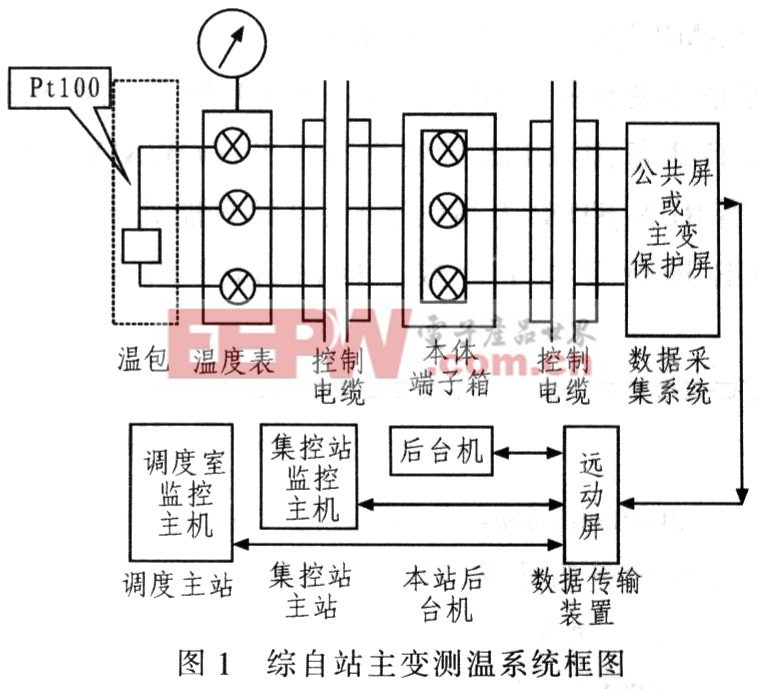

综自站主变测温系统是由本体温包、毛细管、温度表、温度变送器、通道电缆、远方温度测试仪、信号采集转换模块、信息传输装置(远动机)、通信装置、光缆、监控系统主机(变电站综自后台机、集控站集控主机、调度集控主机)等组成,如网1所示。该系统采用复合温度传感器技术的BWY(WTYK)-803、(TH)802AXMT型压力式温度指示控制器(简称:温控器),能同时输出Pt100铂电阻信号。针对实现变电站无人值守,大多数现场要求温度表具备O~5 V温度信号远程传输功能。远程测温的温度变送器安装在温度表内或保护控制屏后。而有的测温系统则将4~20 mA输出的温度变送器和24 V DC电源模块集成在一起安装于变压器端子箱。温度表上传的电阻信号经温度变送器,输出一个0~5 V的电压信号或4~20 mA电流信号,经信号采集转换模块采集后计算,通过远动机传输到后台机、集控站、各级调度处。从而实现R-U转换。

2.2 Pt100铂电阻原理

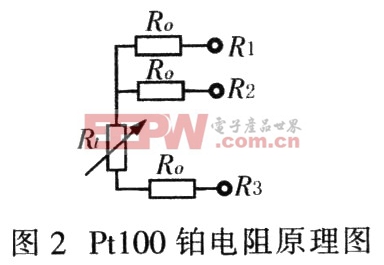

温控器采用复合传感器技术,在温包内嵌铂电阻,其原理接线如图2所示。引入第三根输入线R2可有效消除因引入线内阻而产生的固有误差,R1是铂电阻,R0 为户外至主控室(或保护室)电缆芯线内阻,其工作原理:由于引用第三根线R2形成等臂电桥,从而消除了R0的影响。因此,只有三根芯线内阻R0完全相等时才能消除内阻对测量结果的影响。

2.3 温度数据采集系统简介

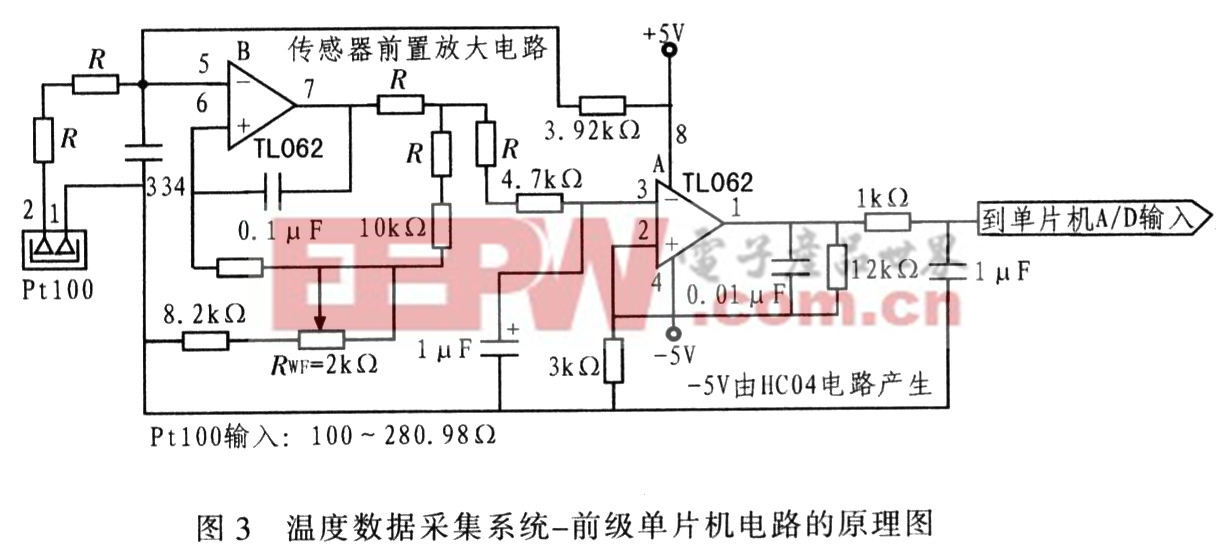

目前综自站温度数据采集系统主要有两种:一种是主变温度数据采集系统 (DWZL)嵌在PST626A型主变高后备保护内,另一种是主变温度数据采集系统嵌在公用屏内的CSD12A型数字式综合采集装置内,如图3 所示。其工作原理为:传感器通过系统的5 V供电端仅经一只3.92 kΩ的电阻连接到Pt100。这种接法通常会引起严重的非线性问题,但由于经后级电路单片机的软件进行校正,这样就简化传感器的接入方式。按照Pt100 的参数。其在0°C~150℃的区间内,电阻值为100~157.33 Ω,按照其串联分压的原理,输出电压VOUT=VOC/(Pt100+3.92 kΩ)×Pt100,计算出其输出电压,如表1所示。

3 测温系统现有异常现象

针对某供电局,现有运行110 kV以上综自站36座,正在综自改造的变电站4座,实现远方测温的主变78台,其中330 kV变压器10台,110 kV变压器68台。330 kV主变采用2台油温温度表和1台绕组温度表,110 kV主变采用2台油温温度表。温度表需输出4~20 mA电流或Pt100电阻等信号,其中有的330 kV变压器还配有远程数字温显仪。综自站变压器主变测温系统现有异常现象:第一类为远程数字温显仪(指针式远程测温表)、综自后台机显示的温度数值与主变本体温度计不一致,后台机显示的两个温度亦不一致,有的差别较大;第二类为综自站后台机无法监测温度;第三类为集控站或调度室无法监测温度或偏差较大,第四类是曾经发生温度正常而启动备用冷却器、温度越限报警、“主变冷却器全停”保护误动作等现象。

4 测温系统结构异常现象分析

4.1 第一类异常现象分析

(1)产生接触电阻从Pt100原理可知,若芯线内阻R0不相同,就可能产生误差。而变电站现场接线,其引入线从温控表到本体端子箱,又从主变端子箱(有的变电站无)到主控室内保护屏(或综自公用屏)端子排,从端子排引入数据采集装置,环节多,导致接触电阻不一致,加之运行时间长,紧固螺丝锈蚀,产生更大接触电阻。

(2)定值整定错误或系数设置错误 在实际调查中,多次发现定值整定与实际不符,存在温度/电阻曲线的斜率计算错误,或选择热敏电阻质材错误(铜或铂)等。

(3)温包安装工艺差远程测温的铂电阻都安装在温包内,靠螺纹处安装。由于未按温控器安装丁序、标准要求安装,导致测量误差。

(4)绕组温度与油温、两油温显示不一致330 kV大型电力变压器都配有绕组温度表,根据变压器绕组温度表的工作原理可知,绕组温度表的温包应安装在变压器油温较高的部位(如B相套管引出线附近)。实际情况是大型变压器两端油温存在温差,这就可能造成变压器在没带负荷时出现油温表示值高于绕组温度示值。

4.2 第二类异常现象分析

(1)温度表、温度变送器和远程数显仪不匹配每台温度表都配备4~20 mA(或O~5 V)的温度变送器或远程数显仪,如果绕组温度表和油温表量程统一为0°C~150°C,所有温度变送器输出同一个线性常数K=0.106 7 mA/°C,更重要的是数显仪和温度变送器通用,反之,如果BWR绕组温度表的量程为O°C~150°C,温度变送器输出16 mA/150°C=0.106 7 mA/°C:而BWR油温表的量程为O℃~120°C,则温度变送器输出16 mA/120°C=0.133 3 mA/°C,此时BWR与BWY所配套的数显仪及温度变送器无法通用,这给检验维护及安装调试人员的交接工作带来困难,因此导致测温系统的各个仪表之间的温度显值不一致,甚至远程数显仪和计算机根本无法监测变压器本体温度。

(2)整定值错误或设置系数错误 由于整定值错误或设置系数错误,数据采集系统软件无法正常运行,从而出现不测量现象。

(3)铂电阻损坏或接线错误 测量铂电阻值无数据或超出范围;引入到室内的数据采集系统的二次线R1、R2、R3相互接反,导致测量数据显示为负值、0值或最大。

(4)插件损坏统计实际异常现象可知,大多数是由于温度插件损坏所致。引入到室内的数据采集系统的二次线R1、R2、R3所带信号为弱电,一直接到室外强电开关场,所受电磁场干扰非常大,这是温度插件损坏的主要原因,经检查是屏蔽层接地不可靠或只有一侧接地。其次,厂家制造的个别插件质量太差。

4.3 第三类异常现象分析

(1)远程装置通信插件损坏或通道中断目前综自站远程通讯是以以太网为主。实际工作中由于通讯插件或模拟通道的调制解调器损坏,导致通讯中断。通道网线接触不良是通道中断的主要原因,其次还有通信机房设备损坏现象发生。

(2)两侧综自信息库未设置温度信息接收侧的数据库未设置的温度信息。

(3)信号传输有丢帧现象综自后台机温度显示正常而远程温度显示异常,若其他信息正常,大多是产生丢帧现象。

4.4 第四类异常现象分析

测温系统除了测温外,还存在高温报警、自动投切冷却器及高温跳闸,温度表开关接点或温度插件的开关接点的正确动作率等现象直接影响变压器的安全稳定运行。

(1)外部原因雷雨天气强降雨时,由于温度表密封圈没有密封好或已老化断裂,加上温度表上方的透气孔将会有轻微进水,造成内部零件锈蚀,将可能导致触点开关振动;另外,温度表内进水可能造成二次回路直流接地和短路。

(2)二次回路的固有缺陷按《继电保护和安全自动装置技术规程》主变配有“冷却器全停”保护,在高温下20 min跳闸,在常温下60 min跳闸。XX 330 kV变电站站用变发生故障,1#主变发生冷却器失电全停,而主变未达到高温报警下20 min跳闸非电量保护误动作事故。经检查是南于室内的温度表跳闸触点误动(温度表工作电源为交流,在交流电源失去后输出触点自动闭合),导致主变非电量保护动作主变跳闸。

- Acquired Data Solutions公司使用FlexMotion和LabVIEW为飞机组件测试建立无人测试站(06-14)

- 飞机执行器寿命测试(06-14)

- 智能卡的自动化测试平台设计(05-17)

- 基于数据驱动的自动化测试的研究和实现(06-12)

- 基于指针式电测仪表自动化检定系统设计(01-19)

- PXI ——主流自动化测试平台(04-05)