典型零件叶片的仿真加工

随着科技的迅速发展,在机械制造中,像叶片这样的复杂曲面构件的加工量与日俱增,在实际产品设计与制造中,常常会遇到这样的自由曲面。这些曲面不能用明确的数学表达式表示,在图样上往往只给出一些离散信息。本文应用CATIA对叶片进行建模,得到一个理想的三维叶片实体,后用PowerMILL进行进行仿真和加工。

一、 叶片的建模

对一个风扇的叶片进行实际的测绘,根据测绘的结果应用CATIA对风扇进行三维实体建模。为了保证后续的加工工作能顺利地进行,保证CATIA建模的质量是十分重要的环节。如果在造型过程中,叶片的曲面曲率不连续,出现了尖点,在加工过程中就会出现掉刀或跳刀的现象,影响叶片表面的加工精度。如果在叶片造型中,叶片曲面的曲率变化剧烈,就会产生急剧变化的刀具轨迹,加大刀具对工件的冲击,也会降低叶片表面的加工质量。下面是叶片建模的基本过程。

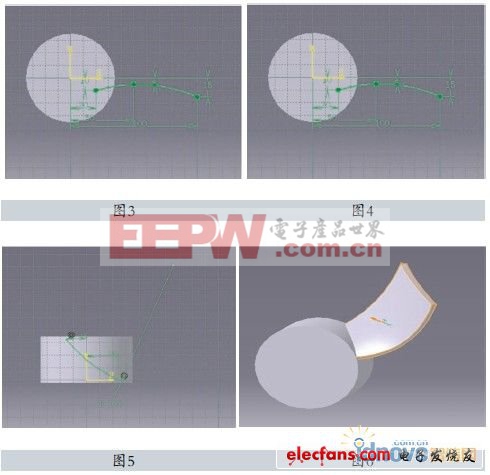

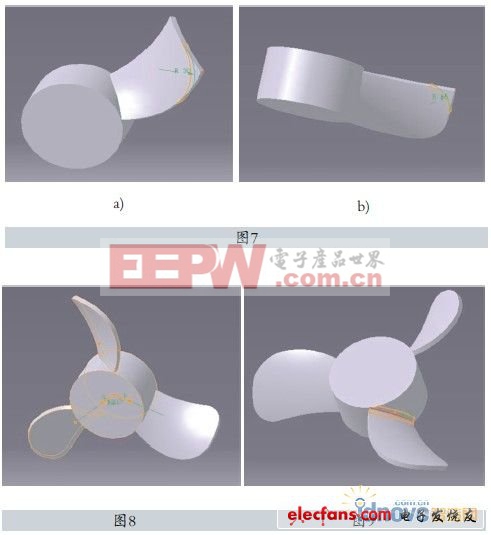

首先建立叶片中间的圆盘部分,在YOZ平面建立草图,如图1。然后以图1草图为母线,绕Z轴进行旋转,使其成为一个圆柱形的实体,如图2。再应用样条曲线对叶片的进气边和排气边进行描述,用三个样条曲线的控制点控制样条曲线的曲率,如图3和图4。叶片的两条边建立完后,以叶片的一点和基本平面为参考,建立参考平面。在参考平面上作第三条参考边,如图5。通过这三条曲线建立一个曲面,并对此曲面加厚,如图6。再进行倒角修整,如图7。对此建立好的叶片,进行3个120°的阵列,如图8。对叶片的根部进行倒角,避免出现应力集中点,如图9。此时得到的叶片表面最大法曲率为0.875,如图10。

刀具的选择与比较#e#二、刀具的选择与比较

刀具的选择与比较#e#二、刀具的选择与比较

五坐标数控加工是指数控机床主轴和工作台的五个坐标同时做线形插补运动,使刀具走刀要求的空间轨迹,完成对应复杂曲面的加工。平头立铣刀五坐标端铣数控加工与球头刀三坐标数控加工相比,各自的主要优点在于以下几个方面。

1.加工效率的比较

在同等的残留高度和刀具半径的情况下,五坐标端铣数控加工走刀步距大,从而加工效率高,这对于叶片这样的自由曲面的零件加工具有非常重要的意义,在粗加工过程中应尽量选用平头铣刀。粗略计算,采用五坐标端铣的效率相当于球头刀三坐标加工效率的3倍以上。因此,在拥有五坐标联动的前提下,应尽可能采用平头铣刀加工曲面。

2. 加工表面质量的比较

由于用球头铣刀对叶片表面进行加工时,球头刀对于叶片表面是以球面的运动去逼近。用端铣刀加工叶片曲面是用平面的包络运动逼近待加工叶片表面,而且还可以保证加工点处均为高速切削,因此有较好且一致的表面质量。同时,叶片加工中的刀具选择比较严格。选择刀具时,应考虑毛坯材料、机床、允许的切削用量、刚性和耐用度、精度要求和加工阶段等因素,叶片数控铣削过程常用刀具有球头刀和端铣刀。

3.刀具寿命

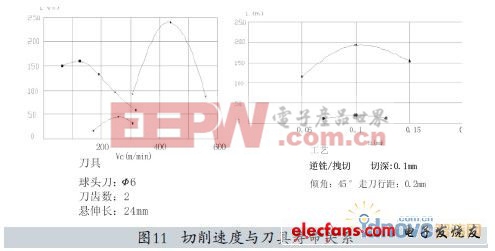

在叶片加工过程中,采用球头刀对叶片进行铣削时,铣刀轴线在进给平面中与进给方向上实施了向前倾斜一定角度的拽切,刀具的相对寿命最高,而且表面粗糙度也大大降低,如图11。

三、走刀模式的选择

叶片的复杂曲面使得加工过程难以定位和找正,且易变形。综合考虑几种走道模式,螺旋走刀加工是叶片走刀的最好模式,如表1。其优势在于:①减少装夹次数,节省了因重复定位和找正等工序而大量浪费的工时;②加工轨迹连续,适合高速加工;③加工质量好,加工效率高。

应用PowerMill对叶片进行螺旋精加工,中心位置按毛坯中心位置计算。螺旋半径的设置是用来确定叶片切削时螺旋图案的开始半径和结束半径,开始半径和结束半径用来控制叶片铣削时,螺旋图案的形状以及刀具的运动方式。开始半径小于结束半径时,叶片加工螺旋线是从内向外加工的;开始半径大于结束半径时,则叶片加工螺旋线是从外向内加工的。由于叶片加工时,应先加工叶片的外延部,后加工叶片的根部,以减少叶片的变形,所以在加工过程中应选择后一种加工方式,即从外向内加工。

多边形公差是用来确定刀具在加工叶片过程中螺旋图案准确性的参数,所以设置多边形公差越小,则螺旋图案越近似于阿基米德螺旋线。方向的选项是用来确定刀具的运动方向,为了保证顺铣,选用顺时针方向加工。

四、叶片加工的铣削力,铣削温度和表面粗糙度

本文以LF5和6063T6两种铝合金材料为例进行叶片的高速铣削分析。

1.转速

由如图12可以看出,在叶片加工过程中,应用LF5铝合金叶片加工时,转数在12000~18000r/min和24000~30000r/min时切削力最小,应用6063T6铝合金叶片加工时,转数在12 000~18 000r/min和30 000~36 000r/min时切削力最小。

2.切深和进给量

如图13

- 关于流体测量过程中出现的典型故障的原因与诊断(12-27)

- 典型零件叶片的加工工艺及问题(06-04)

- 离子注入技术的发展趋势及典型应用(05-27)

- 高亮度LED线性驱动芯片设计及典型应用方案分析(01-18)

- 使用三坐标测量前的测头校正(02-27)

- 用杠杆百分表测量零件宽度(02-27)