OLED光电性能综合测试系统的方案

大倍数12,将0~200mV电压放大到0~2.4V.

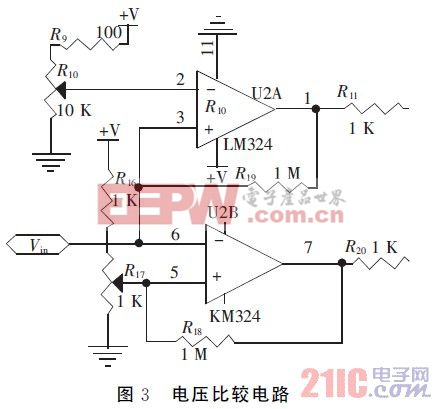

放大后的电压Vin分别输入单片机A/D通道和由LM324组成的上下限电压比较器,根据比较器输出分析信号幅度是否在规定范围内。为了使电路工作更稳定,比较电压值需预留一定的豁量。如图3所示,调节R10使比较上限电压为2.3V,调节R17使比较下限电压为0.1V,当Vin在0.1~2.3V时,量程合适,比较器输出逻辑电平00,启动A/D转换电路。否则,当Vin>2.3V时,通过模拟开关MAX312并配合软件来切换I/V转换电路的反馈电阻,向大量程切换;当Vin<0.1V时,向小量程切换,以适应不同强度的光信号。

3.4 温度测量

测量过程中,OLED器件的温度随通过器件的电流变化,系统选用红外热电堆传感器A2TPMI334-L5.50AA300非接触式测温。A2TPMI是一种内部集成了专用信号处理电路以及环境温度补偿电路的多用途红外热电堆传感器,这种集成红外传感器模块将目标的热辐射转换成模拟电压,输入到单片机的A/D通道,转换为相应的数字量。

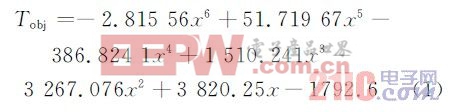

其主要性能为:灵敏度42mV/mW;响应时间35ms;半功率点响应频率小于4Hz;测量目标温度的范围为-20~300℃。其温度-电压特性如下:

Tobj=-2.815 56×6+51.719 67×5-386.824 1×4+1 510.241×3-3 267.076×2+3 820.25×-1792.6 (1)式中:Tobj表示目标温度,x 表示相应目标温度下的电压值。

4 系统软件设计

4.1 下位机软件设计

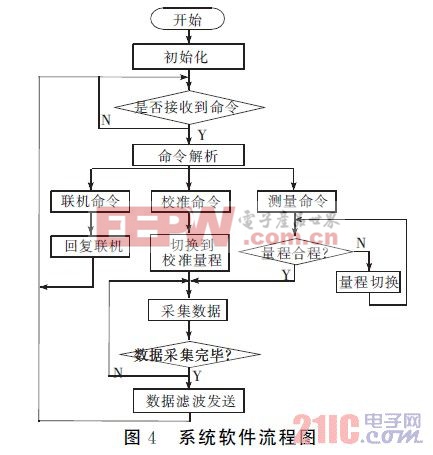

系统软件采用C语言编写,在IAR公司提供的集成调试环境Workbech下采用模块化思想进行设计。系统的软件程序固化在MSP430F149单片机的内部Flash存储器中。系统的程序流程如图4所示。整个流程可分为初始化、命令解析、数据测量、数据处理及显示程序。程序设计借鉴实时操作系统的思想,划分事件和目标。系统按照工作过程共有命令解析、联机、校准、测量判断、数据采集、数据打包发送等几个事件,通过对事件的处理来完成相应的功能,并进行必要的状态转换。当电压改变后,接收到测量命令,进入测量状态,将数据发送并显示,回到空闲状态继续等待命令然后进行相应的操作。

4.2 上位机软件设计

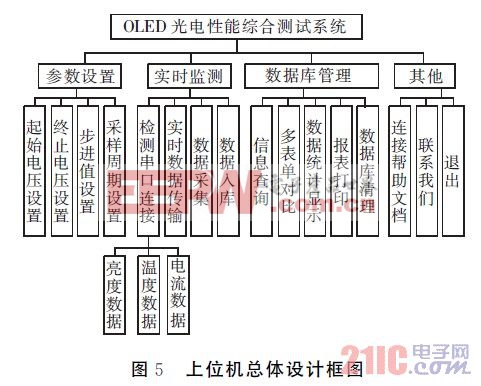

上位机软件使用visual C++编写,进行由上到下的模块式总体设计,通过visual C++中的串行通信编程控件MSComm,采用事件驱动方法接受数据。图5所示为系统的总体设计框图。

上位机软件管理系统由参数设置、实时监测、信息查询分析显示及其他辅助功能组成。

系统是集电压、电流、亮度和温度的自动采集、预处理、数据存储为一体的综合信息平台。使用RS-232通信实现程控电源、下位机和计算机的通信,实时获取亮度、温度、电流数据,把当前电压下对应的亮度、温度和电流值存入数据库中,并绘制出实时曲线。在历史数据查询中,可以对不同结构的OLED器件的测量结果进行对比分析。

5 结论

提出了一种以微控制器为核心的OLED光电性能综合测试系统的方案,系统可以在一个平台上同时对发光器件的各种光电特性进行测量,实现了光电特性实验的计算机化。OLED光电性能综合测试系统的开发过程和实际应用表明,该系统可以实现快速、准确、可靠的自动化测量,提高了工作效率。

- OLED显示器的DC生产测试中测试系统的性能(05-23)

- 吉时利对于OLED显示器的DC生产测试(05-15)

- OLED显示器的DC生产测试中显示器的测试结果(05-24)

- OLED显示器的DC生产测试中测试系统的安全性(05-25)

- OLED显示器的DC生产测试中重要电指标(一)(05-16)

- OLED显示器的DC生产测试中重要电指标(二)(05-18)