基于PMAC的激光扫描尺寸测量系统

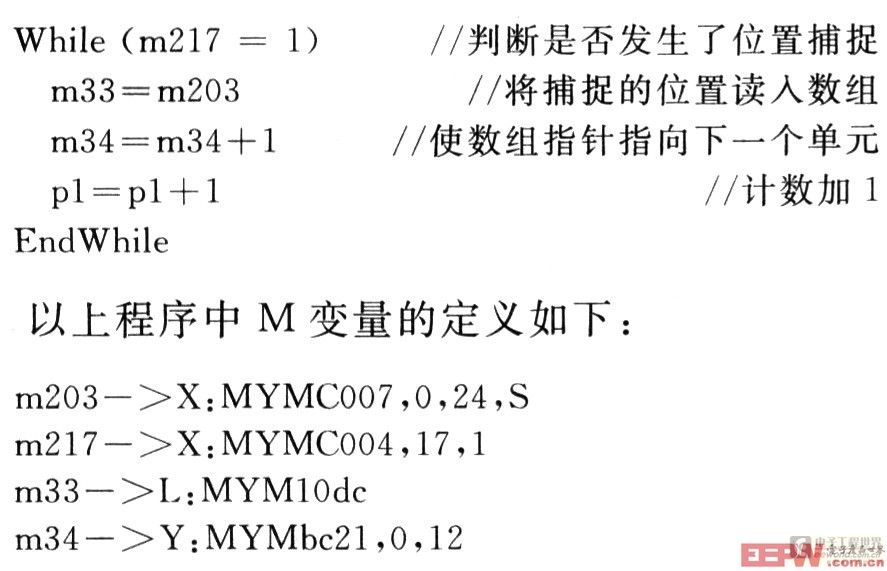

在程序中m203指向编码器2的位置捕捉寄存器;m217指向编码器2的位置捕捉状态标志位;m33指向P变量220,这是数组第一个元素的位置;m34指向m33的低12位,这样就可操作m33,使其在读人捕捉位置后指向下一个P变量。

3 测量系统特性初探

为研究系统的测量性能,以20 mm标准量块为被测物,在上述系统上进行了一系列测量实验。实验结果通过上位机用Vc++编写的程序进行采集、存储和分析。与PMAC的通信是利用 Delta-tau公司提供的动态连接库PComm32.dll完成的。由于C++语言对数值计算和图表输出的支持较少,程序采用与Matlab混合编程的方式来完成分析工作,即采用了调用Mat-lab COM服务器的方式,实现对Matlab函数的调用。这一编程方式也可在其他语言中实现。

在测量过程中,被测物的两个边沿都以两种方式被定位,即从亮到暗和从暗到亮,且每次实验的样本数都不少于300。也就是说,每次的实验结果均包含4个数据组,分别记作Q_L(代表前边沿,从亮到暗),Q_A(代表前边沿,从暗到亮),H_L(代表后边沿,从亮到暗),H_A(代表后边沿,从暗到亮),且每组数据的个数不少于300。由于测量系统本质上是通过对边缘的定位来进一步完成尺寸测量的,所以在以下分析中仅就边缘定位的系统特性作一简要说明。

图3为1次实验的结果,该实验所用光栅尺的每一计数代表0.1 μm。

图3所示数据的数字特征如表1所示。 |

从图3可见,前边沿测量数据与时间呈明显的线性关系,这一特点在其他实验中也有明显的体现。依据变值系统误差的判别方法可知,这一特性可看作是一种变值系统的误差。变值系统误差的消除有多种方式,这里采取的思路是首先通过大量实验找到一定的经验函数,以刻画这种误差,之后则可依据这个函数通过补偿的办法消除误差,从而提高系统精度。表1最后一行括号内的数字就是通过测量序列中一元回归分析,剔除时间影响后得出的值。值得注意的是,测量数据和时间的这种相关性并不是十分稳定,它受到其他实验环境因素的影响,即适用于某个系统的补偿函数。通常当系统参数变化时,补偿函数就不再适用了。要在实际测量中通过这种方法提高精度,需要针对具体的情况通过实验完成。另外,可以看出,对同一边的两组数据,标准差有一定差异,这在其他实验数据组中也是普遍现象,可以考虑采用精度较高的数据组来计算尺寸值,即用H_L和Q_A来计算。

4 结 语

在由PMAC控制的运动平台上,可以利用PMAC的位置捕获功能和在其上运行的PLC程序来方便的构建激光扫描尺寸测量系统。通过与上位机的软件配合,该系统可实现对一般工件尺寸的快速、高效、非接触测量,其精度可以满足绝大多数的应用场合。通过进行多次测量实验,可得到与时间相关的变值系统误差经验函数,从而进一步提高精度。

- 基于嵌入式ARM9的墙面平整度检测仪研究与实现(10-18)

- 大空间三维激光扫描系统在林业工程的应用(05-08)

- 基于高速AD的激光扫描高频信号幅值测量系统(08-13)

- 三维旋转激光扫描测量系统的设计(05-23)

- 基恩士图像尺寸测量仪加快了尺寸检查速度(02-27)

- 先进的大尺寸测量技术--无导轨激光干涉仪(02-27)