LabVIEW应用于车辆通过噪声测试的声学波束成形

"我们选择了紧凑且直流供电的NI硬件,它能为阵列中的麦克风提供电源。"

- Samir N.. Gerges, Federal University of Santa Catarina (UFSC)

挑战:

开发一款便携且价格合理的声学波束形成形,实现通过噪声测量和其他应用中的噪声源识别 。

解决方案:

使用32个麦克风组成的螺旋阵列、NI LabVIEW软件、NI声音和振动测量套件,以及32通道的NI CompactDAQ系统,搭配8个NI 9234 4通道动态信号采集(DSA) 模块来获取噪声源的可视化图像,从而识别行驶车辆所产生的信号。

巴西圣卡塔琳娜州联邦大学(UFSC)的噪声和振动实验室从事多种项目研究,并参与汽车行业的研发,使产品能够符合噪音和振动标准。 除了支持本地行业的发展之外,我校还大力推动本科生/研究生教学和研究的学术发展。

通过噪声测试经过标准化,可将车辆运行过程中最大的附带噪音水平量化。 在许多国家,有关政府机构对声音测试都有限制规定,通常为ISO362------测量道路车辆加速所产生的噪声。 这些规定旨在记录车辆在城市交通中正常行驶所产生的主要噪声源水平,通常时速限制为50或70公里/小时。车辆通过噪声测试可以验证,一辆符合标准的汽车,其产生的交通噪音不得超过所规定的限值。

汽车上的很多部件都会产生噪声,包括电机、排气装置、变速器以及轮胎。 标准的通过噪声测试无法识别会造成测试失败的源噪声,因此我们需要一项能够可视化呈现声场的技术,以分辨不同的声源。 在该测试中,我们采用了波束成形,可以看到哪些声源会显著增大整体噪音,并对车辆通过噪声产生影响。

波束成形

我们搭建了波束成形器,或称为“声学相机” ,其构造是一个32个麦克风组成的螺旋阵列,麦克风间的最大直径距离为1米,可用来捕捉噪声源的视觉成像,我们还组建了一个1.1*1米的金属网格。阵列的定位与单个麦克风在标准测试中的位置相同,距通道中心线的距离为7.5米,其中心距地面距离为1.3m,从而确保通过测试中所有的测量条件相同。

我校学生使用低成本的驻极体盒麦克风搭建了阵列麦克风。 传统的定向阵列硬件由市场上的电容麦克风和前置放大器组成,但对于实验室的使用来说过于昂贵。 创建完整的阵列麦克风可以节省开支,并为学生提供有价值的项目。 美国航空航天局兰利研究中心研究发现,所使用的驻极体盒产生的麦克风频率响应,适用于定向列阵,其音频频谱的幅度和相位响应变化最小,高频变化适中。我们正是基于以上研究完成了该设计。

数据采集

我们采用 NI USB-9162高速C系列USB外盒,搭配8个 NI 9234 DSA模块进行数据采集。 我们选择了紧凑且直流供电的NI硬件,它能为阵列中的麦克风提供电源。 模块的无混叠带宽高达20 kHz。 此外,通道的相位匹配对于声学波束形成来说相当重要,且系统规定任意两个通道间的相位不匹配度不能超过一度。

由于系统是直流供电,所以使用电池操作很方便。 在笔记本电脑上运行LabVIEW 软件和声音与振动测量套件,可轻松地将电压值转换为噪声测量中使用的工程单位。 此外,声音和振动测量套件符合IEC61260(电声、倍频程和分数倍频程带通滤波器)和IEC61672(电声和声级计)声级测量、加权滤波器、倍频程分析的国际标准,其测量结果准确、重复性佳。

分析

数据采集完成后,我们采用了传统的延迟相加波束成形算法对其进行分析。 我们对声音信号进行了总结,并描述了从声源到不同麦克风的不同传播路径。 声源以高速通过声学相机(与数据采集系统的采样速度相比,现代汽车的速度仍旧缓慢),可使光束集中并追踪通过麦克风阵列的声源。 我们必须校正反多普勒过程的多普勒效应,其中包括幅度和频率校正,从而获取连贯的信号总和。

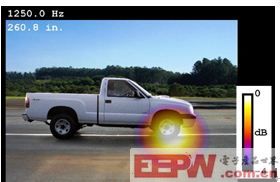

为了校准声学测量数据和正在测试的车辆照片、叠加噪声幅度,我们启动了蜂鸣器(主件约为2.2千赫下的90分贝)和以50公里每小时匀速运行的车辆,让其像常规通过测试一样通过阵列。

我们采用这种方法替代了稳定测量,正是因为它采集速度快、质量高。 它同时还呈现了通过测量中的同类录音。 蜂鸣器的位置可允许照片和数据准确对齐。

由于车辆的轮胎和车身周围的湍流运动等在移动过程中会产生噪音, 我们将该技术应用到车辆上,对这些噪声进行了精确的评估和识别。 介于此,我们可以很好地以减少风洞外的车辆通过噪声。

- 基于LabVIEW RT的自定义流程测控系统(10-30)

- 基于LabVIEW的语音分析平台的实现(10-30)

- 基于示波器卡和LabVIEW的马达编码器测试系统(11-06)

- 基于虚拟仪器的网络虚拟实验室构建(11-06)

- 运用LabView控制DS3900串口通信模块(02-02)

- 采用模块化仪器,对新兴音频和视频应用进行测试(02-19)