基于ATMEGA128的气密性检测仪设计与实现

随着医疗器械技术的快速发展,医疗器械密封部件气密性的要求不断提高,对气密性的检测也逐渐要求智能化。传统的“湿式法”气密性检测存在缺陷,如精度低、检测时间长、无法实现自动化;直压法则在测量较高压力或被测件体积较大时精度低,同时对外界温度要求苛刻,不适合工厂环境;差压法结构复杂、操作繁琐、价格昂贵;而氮气检测法成本过高。因以上方法均不适合医疗器械部件气密性大批量的出厂检测。流量法由于成本低、精度高、反应速度快等优点适用于该医疗器械部件的检测。

针对被测件的测试压力(通常为12 mmHg,1 mmHg=133.322 Pa)、检测标准(流量阈值0.2 L/min)和重复性标准(0.01 L/min),文中设计了基于流量法以ATMEGA128为核心处理器的测量控制系统,并给出了检测仪的气路部分、硬件电路及软件的设计方法,以及实验数据结果,实验表明,该检测系统实现了自动检测,并保证了检测的准确性和高效率,也保证了产品质量。

1 检测原理及气路部分

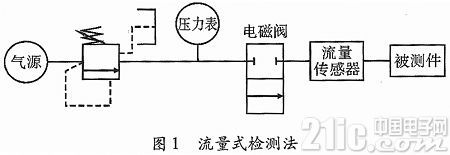

流量式检测法原理,如图1所示,当气源对被测件充气完成后,若被测件有泄漏,则气路中就会有气体流动,补充到被测件的气体流量,便是被测件在单位时间内漏掉的气体量,即为被测件的泄漏量,利用微小流量传感器便可测出。

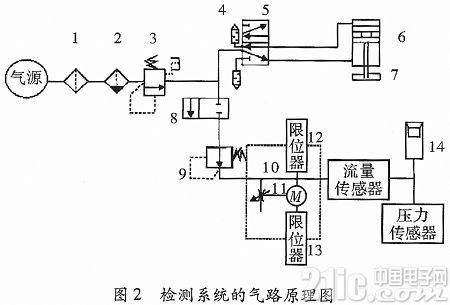

该检测系统采用流量法对被测件的气密性进行检测,利用流量法检测可直接获得泄漏量,元需再进行其他计算,且气路结构简单,经济性较好。气路总体设计,如图2所示。

检测系统中气缸为执行元件,由电磁阀5控制。电磁阀为方向控制元件,其在气路中常用做开关阀,通过电压信号来控制气源气路通道的通断,并能改变气体流动方向,驱动双作用式的气缸:向气缸的下端进气,上端排气,气缸缩加;反之,上端进气,下端出气,气缸伸出。减压阀是压力控制元件,用以调节、控制气压的变化,并保持降压后的压力值稳定在设定值上。压力传感器用于检测气路压力值,系统所需测量的压力值范围为10~15 mmHg,精度为1 mmHg。流量传感器选择了热式质量流量计,利用流体边界层的传热来测量流量。

气路中实际存在两个节流装置,一是节流阀10,另一个是被测件。打开电磁阀8,系统进入充气阶段,两者均在卸压,若被测件卸压比节流阀快,则说明此被测件严重泄漏,为不合格产品。若被测件卸压较小,则节流阀将卸压,使压力达到设定的测试压力。在测量过程中,气路中的压力保持不变。若被测件有泄漏,充气腔压力减小,为保证气路的压力不变,节流阀卸压量减小,将有气体补充到充气腔内,该气体的流量即为被测件的泄漏量。

图2中,1为空气过滤器;2为油雾分离器;3为减压阀;4为消音器;5为电磁阀(1);6为气缸;7为压紧头;8为电磁阀(2);9为精密减压阀;10为节流阀;11为步进电机;12和13为限位器;14为充气腔及被测件。

检测系统的气路工作过程为:打开气源后经减压阀3后分为两支路,一个支路经电磁阀5连接到气缸,当二位五通阀断电时,气源经二位五通阀后,从气缸的下端进气,上端排气,从而使气缸保持在上端;当二位五通阀通电时,气源经过二位五通阀后,从气缸的上端进气,下端排气,从而使气缸下降,将密封器件压紧;另一个支路通过精密减压阀9,将压力进一步降低;当接收到气缸上位置传感器的信号后,电磁阀8打开,气体经过精密减压阀9稳压和节流阀稳压后,开始对夹具的腔体进行充气;压力传感器对压力进行测量,当压力值不等于设定值时,步进电机转动,使节流阀的节流口增大或减小,直到压力值等于设定值,步进电机停止转动。用限位器对步进电机进行限位,保证其在程序出错的情况下不离开工作范围;开始测量流量值,测量结束后关闭两个阀体,等待下一次检测。

2 测控系统硬件电路设计

该测控系统控制对象多,外围器件多,为提高检测系统的可靠性及维护性,硬件电路采用模块化设计,主要包含微控制器模块、测量模块、气路、结果指示灯和语音控制模块、各开关器件检测模块、人机交互模块和电源模块等。测控系统整体的硬件电路框图设计,如图3所示。其中,微控制器模块是硬件电路的核心,主要进行检测系统的压力流量检测、执行机构控制、时序控制和数据的处理;测量模块包含压力传感器电路和流量传感器电路,检测时对气路的压力和流量数据进行采集;气路、结果指示灯和语音控制电路在检测时控制压紧装置、充气开关、检测压力的控制和检测结果显示灯的控制;各开关器件检测模块包括检测系统开始检测的行程开关电路,保护操作人员的光电保护器电路及判断压紧装置是否到位的磁性开关电路;人机交互模块主要进行实时测量数据的输出显示,可进行压力流

- 基于ATmega128L单片机的水文自动化测流遥控系统设计(04-23)

- 基于ATmega128和μC/OS-II的在线钠离子分析仪的设计(09-30)

- 定硫仪/测硫仪常见问题及处理方法(02-24)

- 干式气密检测的优点(04-18)

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)