基于单片机的液压动力钳检测系统研究与实现

摘要:针对油田修井使用的多种液压动力钳系统没有使用扭矩力限定装置,容易因人为因素产生过大转矩,对油管螺纹造成永久性的损坏;过小转矩,对油管密封不好或脱落的问题,本文采用单片机设计液压管钳检测系统,系统包括液压动力钳扭矩检测传感器、数据采集通信仪表及检测上位机软件,能够实时记录及检测扭矩力值,并提供多点力矩超限声光报警。成功的减少施工和运行维护费用,提高作业安全和工作效率。

关键词:液压动力钳;实时曲线;数据采集;扭矩传感器

在油田钻修作业中起下钻杆、钻具、油套管时,上卸螺纹的专用工具是液压动力钳。液压动力钳在钳口卡紧机构动作夹紧后,外供的压力油控制液压马达转动,液压马达通过内部机构带动钳口转动,液压马达可以正转或者反转,从而实现油管的上紧或卸下。

上扣时须严格控制扭矩,上扣扭矩直接影响螺纹上扣质量。使用液压动力钳上紧螺纹时,扭矩过大会造成螺纹无法拆卸,严重时,会产生裂纹,从而降低整个管柱的强度,同时会造成液压动力钳因负荷过重而损坏甚至报废;扭矩过小会造成管柱密封不好或脱落,导至整个作业工程的返工,而且往往难以追查责任。

针对上述问题,解决方案目前主要有:对液压动力钳增加扭矩保护装置或扭矩检测装置,文中设计基于AT89C55WD的扭矩检测系统,不需要对原有动力钳做改造,只需安装扭矩检测传感器,便可方便快捷的实现实时监控动力钳力矩值、上下限报警点设置、超限报警、作业历史数据查询等功能。

1 系统结构组成

基于单片机的液压管钳智能检测系统设计思想:液压动力钳扭矩信号由扭矩传感器获得,经模拟信号调理、信号处理,通过无线或有线USB串口通信,送PC机上位机软件,上位机实时记录液压动力钳扭矩数据,并对扭矩超限发出声光报警。

液压动力钳智能检测系统由硬件和软件两部分构成,硬件部分包括液压扭矩传感器、数据采集仪表。液压扭矩传感器对套管过程中的实时扭矩力值进行采集;数据采集仪表负责读取液压扭矩传感器扭矩力值,对超出设定扭矩力值限定时报警,并实时与上位机软件通信。软件部分为液压管钳上位机智能检测软件,用于实时显示、多方式记录扭矩力值、绘制扭矩力值实时曲线图,设定数据采集仪表报警及通信参数。

各部分连接通信方式如下:液压扭矩传感器与数据采集仪表之间电缆连接,数据采集仪表与上位机软件采用USB串口有线或无线通信方式。数据采集仪表以AT89C55WD为核心处理部件,降低了开发成本,便于推广。

2 硬件部分

2.1 液压管钳扭矩传感器设计

液压管钳扭矩力传感器是整个设计的重要部件,负责对动力钳扭矩力值的输出,结构图如图1。传感器的两端连接内四方和弹性应变区,弹性应变区外装外壳,外壳一端与弹性元件固定,另一端与弹性元件间留有缝隙,以防止对应变部位产生干扰。为了使传感器良好防潮,外壳与弹性应变区的缝隙间涂有硅胶。传感器通过七芯航空插件输出测量信号。

传感器的材料为40CrNiMoA,并作调制处理。设计时,将传感器的中心部位设计为应变敏感区,而其他受力部位的机械强度是应变区的数倍。由于其他部位的机械强度较高,在承载所产生的机械变形较小或不变形,故对扭矩力的损耗较小,而将扭矩力直接传递给机械强度最低的应变区域,使满量程时应变区将产生约1 000 με的机械变形量。在应变敏感区的中心部位粘贴有4片电阻应变计和相关补偿元件,4片电阻应变计组成一个完整的慧斯顿电桥。

液压管钳扭矩传感器经上海704所国防科技工业大扭矩检测中心检测精度等级为1.0级,达到实际使用精度要求。

2.2 数据采集仪表

数据采集仪表是传感器与PC上位机通信的核心部件,负责对传感器的测量信号的采集和A/D转换,与PC上位机软件通信功能。为应对恶劣的油井作业环境,数据采集仪表能脱离上位机独立工作,提供显示实时测量值、力矩超限报警功能。数据采集仪表由传感器信号调理电路、24位A/D转换电路、单片机处理电路、显示电路、报警输出电路、RS232通讯接口电路等相关电路组成。数据采集仪表原理如图2所示。

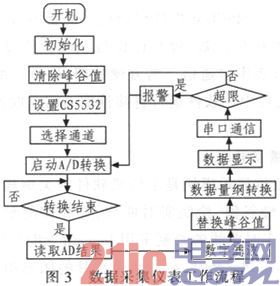

扭矩传感器测量所产生的微电压信号输入到信号调理电路,完成信号的正负切换、干扰消除后输入到24位A/D转换器,A/D转换器将送来的微电压信号转化成数字信号后输入到单片机数据处理系统,对测量信号进行量纲转换后送入显示电路进行测量显示;同时将采集到的测量值与用户设定报警点实时进行对比,当超出设定报警点时,发出报警指令,启动报警控制。同时控制RS232通讯控制电路与PC机通讯。数据采集仪表工作流程如图3所示。

单片机数据处理系统:采用8位单片

- 为什么要进行信号调理?(09-30)

- 利用软件工具实现数据的采集和分析 (09-28)

- 高精度微功耗数据采集系统设计与应用(11-03)

- 多通道数据采集系统(11-12)

- 在LabVIEW中驱动数据采集卡的三种方法(04-21)

- 基于dsPIC30F的高精度数据采集器的研制(10-23)