使用桥式传感器测量载荷与扭矩

1. 什么是力、载荷、扭矩?

力是物体之间的相互作用: 任意作用力必有与其大小相等、方向相反的作用力。 力可认为是通过推、拉物体形成的, 它是一个矢量,有其大小跟方向。

载荷通常指施加于物体之上的力。 力或载荷的国际单位是牛顿(N)。测压元件可直接测量力或重量。 传感器通过测量物体受力后产生的形变,将机械力转换成电信号。 这种传感器的一个典型应用是测量料斗中的干或湿物料。 通过测压元件测得的重量,我们就可以算出料斗中物料的数量。

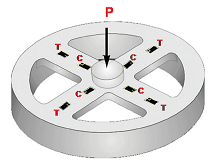

图1.测压元件用于测量力或重量。

扭矩是使物体围绕轴转动的一种力矩。 正如力是推拉产生的,扭矩是通过扭转物体产生的。 扭矩的国际单位是牛米(Nm)。 用一个简单的公式来表示,扭矩等于力乘以力臂,顺时针施加的扭力为正,逆时针为负。扭矩传感器是贴在扭杆上的应变计组成。 扭杆转动时,应变计会产生与扭矩成正比的剪切应力。

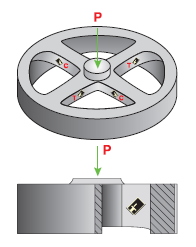

图2.滑环式旋转扭矩传感器可用于测量启动、运行和怠速时的扭矩水平。

至页首

2. 测压元件的工作原理

虽然不同类型的测压元件以不同的方式工作,但最常用的测压元件是应变式测压元件。 通常情况下,应变式测压元件是一个磁轭组件,其中应变计按照惠斯通电桥配置排列,以测试对组件施加力后产生的应变。 这些传感器通常都经过校准,电阻变化可直接反映力的变化。 液压和气动测压元件较不常见,这类传感器可直接将力转换成压强。 当力作用于活塞或传感器膜片的一端时,膜片的另一端将产生一个与该力平衡的压力(气动或液压),该压力可通过传感器测量出来。 白皮书的其余部分主要介绍了应变式测压元件或桥式测压件。

结构(弹性体)是测压硬件/应变计最重要的机械组件。 结构会响应所施加的载荷,并将该载荷转换成独立的均匀应变场,应变计放置在应变场中就可以测量载荷。 测压元件主要有以下三种结构- 多弯梁结构、多柱结构和轮辐式,这三种结构是所有可能测压元件配置的基本构建块。

多弯梁结构 | 多柱结构 | 轮辐式 |

|

|

|

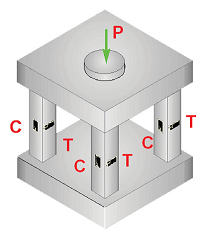

图3.不同的测压元件设计以不同的方式安装应变片来测量压力和张力 [1]

多弯梁测压元件量程较小(20-22K N),采用轮状弹性体,可适应低外形传感器。 每个桥臂上装有四个或四组有源应变计, 每一对应变计具有大小相等方向相反的应力(即拉力跟张力)。

多柱式测压元件采用多柱结构,量程较大(110K-9M N)。 每个桥臂装有四个有源应变片,其中两个沿应变主轴对齐,另外两个相互垂直,以补偿泊松效应。

轮辐式称重传感器量程适中(2K to 1M N),采用直剪式轮状径向辐射弹性体。 每个桥臂装有四个有源应变计,应变片贴在辐射体的两侧,与悬梁轴呈45°。

至页首

3. 如何选择合适的测压元件?

测压元件有两种基本工作模式: 压力模式,其中称重斗放置在一个或多个测压元件上;张力模式,其中称重斗悬挂在一个或多个测压元件上。 您可以使用前面介绍的任意测压元件配置设计不同的测压元件结构来测量压力或者是同时测量压力和张力。

除了要考虑主要测量方法外,在选择测压元件时还应重点考虑量程、精度 、物理安装限制以及环保要求。 仅考虑一个因素是无法正确预测传感器的性能, 我们需要综合考虑传感器的各项参数以及测压元件的配置方式。 下表比较了不同测压件的量程、精度、灵敏度以及价格。

| 测压元件 | 价格 | 重量范围 | 精准度 | 灵敏度 | 比较 |

| 梁式传感器 | 低 | 10 – 5k lb | 高 | 中等 |

|

| S型梁式测压元件 | 低 | 10 – 5k lb | 高 | 中等 |

|

| 筒式传感器 | 中等 | 高达500k lb | 中等 | 高 |

|

| 轮辐/低外形 | 低 | 5 – 500k lb | 中等 | 中等 |

|

| 按钮和垫片式 | 低 | 0 – 50k lb或 0 – 200k lb | 低 | 中等 |

|

量程。定义最大跟最小重量要求。 选择测压元件时,应确保量程超过最大工作载荷,并确定外加载荷和力矩。载荷量程必须满足下列需求:

- 称重结构的重量(静载荷)

- 可施加的最大有效载荷(包括任意静态过载)

- 由风荷载、地震等外部因素导致的额外过载

测量频率。测压元件可以设计成通用型或疲劳额定型,可承受数百万次载荷周期而不影响性能。 通用型测压元件适用于静态或低循环频率载荷应用。 根据载荷水平以及传感器的材质,通用型测压元件可承受100万次循环。 取决于载荷水平跟振幅,疲劳额定型测压元件通常可承受5千万-1亿次完整的反向载荷循环。

物理及环境限制。测压元件选择过程中需考虑的一个重要因素是如何将测压片集成到系统中。 我们

桥式传感器测量载荷扭 相关文章:

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)