用于智能制造生产线的超高频RFID读写器性能测试

目前,对读写器所开展的测试包括一致性测试、通用性测试以及性能测试三个阶段。一致性测试是为了测试设备如标签、读写器是否符合EPC global的标准,这样终端用户可以购买到经过认证的产品;通用性测试是为了测试某种设备与其他设备的兼容性操作;性能测试是为了测试读写器在某个具体环境、真实条件下的识读水平,以保证所有环节识读的准确率。ISO/IEC 18046定义了RFID设备的性能检测方法,包括对标签性能参数、速度、标签阵列、方向、单标签检测及多标签检测等标签性能检测方法,以及对读取距离、读取率、单标签和多标签读取等读写器性能检测方法。左中梁等在GTEM小室中测试了UHF RFID系统的读写距离,分析了UHF RFID系统通信的受限因素是前向链路,从而根据前向链路信号的衰减推导了使用GTEM小室进行UHF RFID系统读写距离测量的公式及方法;史玉良等在高速环境下对UHFRFID标签读取率进行了测试,并设计实现了1款直线导轨以模拟低速到高速的不同应用环境,研究标签的读取率与速度之间存在的对应关系。然而,这些方法主要针对的是读写器本身的参数对其读写性能的影响,对于具体的环境因素对读写器读写性能的影响研究较少。本文在现有物流分拣、混合生产智能制造生产线上,测试出了RRU9806SR超高频台面式读写器漏读率,分析了实际生产线环境对漏读率的影响。

1测试平台搭建与数据采集

1.1 RRU9806SR超高频台面式读写器

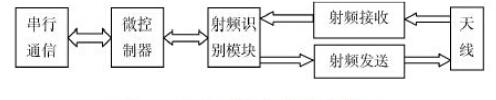

RRU9806SR超高频台面式读写器外形图及其接口定义如图1所示,支持符合ISO18000-6C(EPC C1G2)、ISO18000-6B协议电子标签,可用于物流、个人身份识别、会议签到系统、门禁系统、防伪系统及生产过程控制等多种无线射频识别(RFID)系统。RFID读写器硬件电路由以下几部分组成:射频识别模块电路、微控制器电路、串行接口电路、射频收发电路、电源电路等,如图2所示。

图1 RRU9806SR读写器外形图及接口

图2 读写器内部系统结构图

读写器通过天线发送一定频率的射频信号,当贴有电子标签的物体进入无线识别系统读写器的识读范围时,其天线将产生感应电流,电子标签获得能量被激活并向读写器发送自身的编码等信息,读写器接收到电子标签发射回来的电磁波信号后,经过处理得到电子标签存储的代码等信息,这些信息可以作为物体的特征数据被传送到计算机进一步处理。

1.2测试平台的搭建

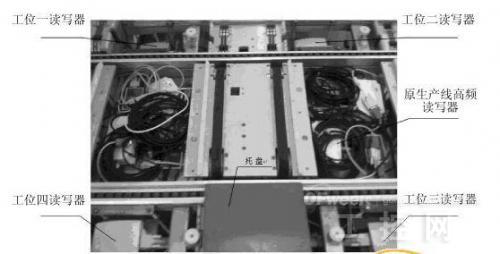

本文在现有物流分拣、混流生产智能制造生产线上搭建测试平台。该智能制造生产线可以实现生产线生产过程及工件加工的智能监控,相关控制软件可以显示工件到达的工位,并可以通过安装在生产线上的读写器以及读写头读取装有电子标签的工件的信息。本项目则将原有的高频读写器取下来,换上待测试的超高频读写器,为此需要对生产线少许改装,改装后的生产线如图3所示。

图3 测试平台

图3中,将待测读写器分别安装在生产线的四个工位,通过螺母螺丝调读写器托盘高度,达到读写器读写检测距离。将超高频电子标签安装在传送底座上,当工具通过读写器所在位置时,读写器以应答模式读取工件相关信息。

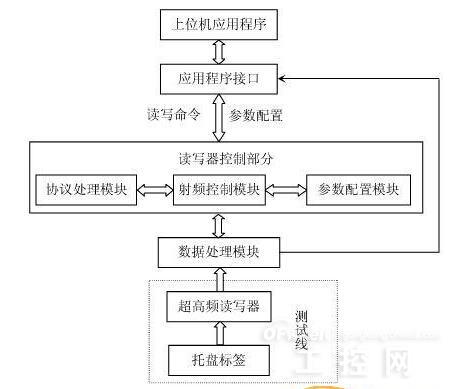

1.3测试数据的采集

为了自动采集生产线上的读卡器读取工件数量,开发了一套数据采集软件,其软件开发流程图如图4所示。该软件按照功能可以划分成3部分:应用程序接口部分、读写器控制部分和数据处理部分。读写器控制部分主要包括控制射频模块、参数配置模块和协议处理模块[10].根据图4,采用C#语言开发出软件界面如图5所示。按下启动按钮,数据采集软件动态采集标签ID号、到达工位数、到达时间及漏读率。图5所示为数据采集软件测试的部分数据。按下停止按钮,数据采集软件将测试数据保存到上位机。图5中漏读率由式(1)计算:

漏读率= (总到位数-总读取数)/总到位数(1)

图4 测试系统划分

图5 数据采集软件界面

2实验结果及分析

启动生产线,运行平台,对数据进行采集。选取工位二和三的读写器进行分析,作出其漏读率变化曲线,如图6所示。

由图6看出,两读写器的漏读率变化情况截然不同,其近似分布特性公式见图7所示。

读写器二的漏读率总体较低,但是随着使用次数的增加,漏读率整体呈现增大的趋势,

智能制造生产线超高频RFID读写器性能测 相关文章:

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)