无铅制造中的测试与检测

时间:12-26

来源:互联网

点击:

业界普遍认为,产品从有铅向无铅转换过程中,焊接缺陷会有较大的增加。现在普遍选用的SnAgCu焊料比SnPb焊料的润湿性要差,组装线路板回流过程中出现的开路、短路(桥接)、空洞、位移等焊接缺陷大幅增加。试验证明,焊接材料的用量在无铅工艺中显得格外重要。

图1是HP Loveland工厂在多条生产线上使用免清洗无铅工艺生产产品的焊接缺陷统计图,产品线路板为中/低组装密度,器件种类较多,因为是在多条生产线上完成的多品种产品,因此从器件到焊接材料,都存在着一个较大的变动范围。刚开始采用无铅焊料时,缺陷的PPM值很高,经过大约2年时间的工艺改进,缺陷的PPM值降到了原来使用SnPb焊料时缺陷程度的2倍左右。从锡铅向无铅的转换过程中,以下几个问题对测试/检测控制是非常重要的:

多数情况下焊接缺陷率升高

从焊膏印刷、贴片、炉前、炉后、波峰焊后、ICT,功能测试不同阶段分别进行焊接缺陷统计分析

工艺问题增多,对工艺控制(SPI,AOI)等要给予更高的重视,最终产品高缺陷率对生产工艺,测试/检测方法也提出新的要求

为减少维修的麻烦,高诊断能力的测试/检测方法十分重要

润湿特性不同

影响焊点形状的因素有:熔融焊料的润湿性及表面张力,焊盘与引脚镀层的材料,以及无铅焊料的润湿性没有锡铅焊料强。

以上几点对无铅产品焊点的形状及缺陷率产生了直接的影响。焊接缺陷增多的主要原因是无铅焊料的润湿性差,请看下面几个与焊料润湿特性相关的实例:

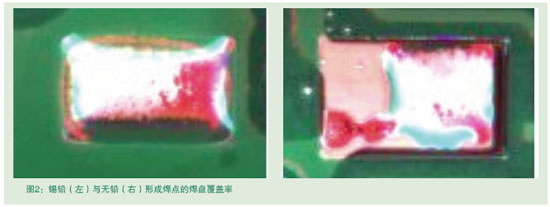

1、焊盘覆盖率。因为无铅焊料润湿性降低,回流后留在焊盘上的焊料不能完全覆盖焊盘。如图2所示,这只是两个空焊盘上锡铅焊料与无铅焊料的比较,左图为传统的锡铅焊料形成的焊点,很明显其焊料回流后全部覆盖焊盘;而右图的无铅焊料经回流后形成的焊点只覆盖右半部焊盘。在PCB无铅装配过程中,像右图的焊点情况通常视为合格,但这样的焊点对传统的在线测试(ICT)及功能测试结果会产生一定的影响。如果这是一个测试焊盘,探针就有可能损害到焊料未完全覆盖的裸露的焊盘部分。根据以往的测试经验,裸露焊盘部分只有助焊剂残留物覆盖,探针容易刺伤焊盘而不能形成良好接触,造成ICT及功能测试通过率降低。

2、另一个潜在的问题是弯曲变形的引脚。对于引脚稍有弯曲变形的器件,其在锡铅焊接过程中因焊料的润湿力较大,一般情况下回流后能获得合格焊点;而同样的器件在使用无铅焊料时,多数情况下产生开路或焊点可靠性降低,而不能形成合格的焊点。

3、润湿力对偏移器件的影响。如果器件贴装时偏位,使用锡铅焊料在回流过程中产生自对中能力,可以把贴装偏位的器件拉回到焊盘上,形成良好焊点;同样对无铅焊料讲,由于润湿力的降低,焊料回流过程中,不能将器件拉回到焊盘上,而焊料只是在原位熔融、固化,因此,要想在无铅焊接中得到良好的焊点,就必须提高贴片机的贴装精度或炉前进行人工校正,不然回流后偏移这一缺陷会显著增加。

4、润湿力还影响到相邻焊盘间的桥接/短路。锡铅焊料的润湿力通常可将焊料凝聚到焊盘上,消除桥接产生的机会;而无铅焊料因为润湿力差,相邻焊盘间焊料熔融后不能全部拉回到焊盘上,在相邻焊盘之间残留的焊料形成桥接,造成短路。

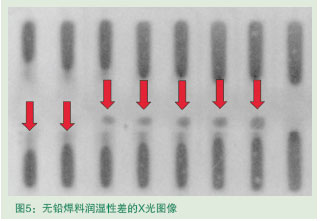

5、润湿力对波峰焊接的影响。在波峰焊接过程中,熔融的焊料填充到通孔中,形成焊点。锡铅焊料波峰焊接时,焊料填充满通孔,形成的焊点牢固可靠;无铅焊料用于波峰焊接时,熔融的焊料因润湿力差,不能填满通孔。图3是通过X光检测到的无铅焊料的波峰焊后情况,只有部分无铅焊料附着在了通孔壁上。

目前,使用无铅焊料带来问题的例子有很多,其中大多数经验来自大批量消费类电子产品制造领域。因为大多数消费类电子产品的板型简单,器件/焊点数量不大,器件类型的变化也不快。下面是对二种相似板型的同一种CM产品进行的试验:其中一种采用锡铅焊料,另一种采用无铅焊料,二种板子都是消费类电子产品,最小的是0.5mm间距的器件(BGA,翼型引脚元器件,SMT连接器),板上最小的片式元件为0402(英制)。每块板上大约有1300个元器件,焊点数大约为3,000个。使用锡铅焊料的板子批量为85,000PCS,使用无铅焊料的板子批量为60,000PCS,图4是记录的二种板子的缺陷谱和缺陷数(注意,图中所示的只是对无铅工艺有重要影响的缺陷种

类)。

从图中可以看出,立碑现象变化最大,主要发生在0402元件上,开路、移位现象在锡铅焊接上也有发生,无铅焊接中只有桥接/短路发生率下降,好像与我们预料的不同。也许是无铅焊接过程控制严格的缘故吧,因为工程师对无铅生产设备,工艺都做了适当的调整。DPMO统计结果:无铅焊接缺陷率

•空洞:空洞产生几率显著增加,空洞对产品的影响尚需进一步研究

•立碑:立碑现象显著增加

焊料不足:波峰焊接过程中,通孔中焊料明显减少•桥接:主要存在于波峰焊,选择性波峰焊中

锡须:对长期可靠性有影响,不幸的是,现在已有产品在测试中出现问题

图1是HP Loveland工厂在多条生产线上使用免清洗无铅工艺生产产品的焊接缺陷统计图,产品线路板为中/低组装密度,器件种类较多,因为是在多条生产线上完成的多品种产品,因此从器件到焊接材料,都存在着一个较大的变动范围。刚开始采用无铅焊料时,缺陷的PPM值很高,经过大约2年时间的工艺改进,缺陷的PPM值降到了原来使用SnPb焊料时缺陷程度的2倍左右。从锡铅向无铅的转换过程中,以下几个问题对测试/检测控制是非常重要的:

多数情况下焊接缺陷率升高

从焊膏印刷、贴片、炉前、炉后、波峰焊后、ICT,功能测试不同阶段分别进行焊接缺陷统计分析

工艺问题增多,对工艺控制(SPI,AOI)等要给予更高的重视,最终产品高缺陷率对生产工艺,测试/检测方法也提出新的要求

为减少维修的麻烦,高诊断能力的测试/检测方法十分重要

润湿特性不同

影响焊点形状的因素有:熔融焊料的润湿性及表面张力,焊盘与引脚镀层的材料,以及无铅焊料的润湿性没有锡铅焊料强。

以上几点对无铅产品焊点的形状及缺陷率产生了直接的影响。焊接缺陷增多的主要原因是无铅焊料的润湿性差,请看下面几个与焊料润湿特性相关的实例:

1、焊盘覆盖率。因为无铅焊料润湿性降低,回流后留在焊盘上的焊料不能完全覆盖焊盘。如图2所示,这只是两个空焊盘上锡铅焊料与无铅焊料的比较,左图为传统的锡铅焊料形成的焊点,很明显其焊料回流后全部覆盖焊盘;而右图的无铅焊料经回流后形成的焊点只覆盖右半部焊盘。在PCB无铅装配过程中,像右图的焊点情况通常视为合格,但这样的焊点对传统的在线测试(ICT)及功能测试结果会产生一定的影响。如果这是一个测试焊盘,探针就有可能损害到焊料未完全覆盖的裸露的焊盘部分。根据以往的测试经验,裸露焊盘部分只有助焊剂残留物覆盖,探针容易刺伤焊盘而不能形成良好接触,造成ICT及功能测试通过率降低。

2、另一个潜在的问题是弯曲变形的引脚。对于引脚稍有弯曲变形的器件,其在锡铅焊接过程中因焊料的润湿力较大,一般情况下回流后能获得合格焊点;而同样的器件在使用无铅焊料时,多数情况下产生开路或焊点可靠性降低,而不能形成合格的焊点。

3、润湿力对偏移器件的影响。如果器件贴装时偏位,使用锡铅焊料在回流过程中产生自对中能力,可以把贴装偏位的器件拉回到焊盘上,形成良好焊点;同样对无铅焊料讲,由于润湿力的降低,焊料回流过程中,不能将器件拉回到焊盘上,而焊料只是在原位熔融、固化,因此,要想在无铅焊接中得到良好的焊点,就必须提高贴片机的贴装精度或炉前进行人工校正,不然回流后偏移这一缺陷会显著增加。

4、润湿力还影响到相邻焊盘间的桥接/短路。锡铅焊料的润湿力通常可将焊料凝聚到焊盘上,消除桥接产生的机会;而无铅焊料因为润湿力差,相邻焊盘间焊料熔融后不能全部拉回到焊盘上,在相邻焊盘之间残留的焊料形成桥接,造成短路。

5、润湿力对波峰焊接的影响。在波峰焊接过程中,熔融的焊料填充到通孔中,形成焊点。锡铅焊料波峰焊接时,焊料填充满通孔,形成的焊点牢固可靠;无铅焊料用于波峰焊接时,熔融的焊料因润湿力差,不能填满通孔。图3是通过X光检测到的无铅焊料的波峰焊后情况,只有部分无铅焊料附着在了通孔壁上。

目前,使用无铅焊料带来问题的例子有很多,其中大多数经验来自大批量消费类电子产品制造领域。因为大多数消费类电子产品的板型简单,器件/焊点数量不大,器件类型的变化也不快。下面是对二种相似板型的同一种CM产品进行的试验:其中一种采用锡铅焊料,另一种采用无铅焊料,二种板子都是消费类电子产品,最小的是0.5mm间距的器件(BGA,翼型引脚元器件,SMT连接器),板上最小的片式元件为0402(英制)。每块板上大约有1300个元器件,焊点数大约为3,000个。使用锡铅焊料的板子批量为85,000PCS,使用无铅焊料的板子批量为60,000PCS,图4是记录的二种板子的缺陷谱和缺陷数(注意,图中所示的只是对无铅工艺有重要影响的缺陷种

类)。

从图中可以看出,立碑现象变化最大,主要发生在0402元件上,开路、移位现象在锡铅焊接上也有发生,无铅焊接中只有桥接/短路发生率下降,好像与我们预料的不同。也许是无铅焊接过程控制严格的缘故吧,因为工程师对无铅生产设备,工艺都做了适当的调整。DPMO统计结果:无铅焊接缺陷率

•空洞:空洞产生几率显著增加,空洞对产品的影响尚需进一步研究

•立碑:立碑现象显著增加

焊料不足:波峰焊接过程中,通孔中焊料明显减少•桥接:主要存在于波峰焊,选择性波峰焊中

锡须:对长期可靠性有影响,不幸的是,现在已有产品在测试中出现问题

无铅制造测试与检 相关文章:

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)