产品裂纹与划痕的机器视觉检测

明确检测任务

必须先了解产品表面缺陷是如何产生的,并明确归类这些缺陷在图像中可能呈现的形状。例如,粉末金属零件在材料比较薄时烧结中会出现裂纹。基于经验知识,我们可以将机器视觉检测集中在产生缺陷的区域、明确检测方向,这样有助于提高缺陷检测的可靠性。

当前的人工检测操作是如何进行的?现有检测系统存在哪些不足之处?精度、速度、全检还是抽检, 可靠性如何? 如果是机器视觉取代人工检测,又是如何要求的?必须事先了解清楚。

在人工检测过程中,可以凭直觉和经验来预测缺陷可能呈现的形状。例如,划痕通常呈一系列平直或轻微弯曲线段,人们往往会凭借心态学中的“完形”能力,下意识地将这些线段连成一条线。在机器视觉检测中,这种“完形”能力可通过视觉演算大致显现出来。

在进行高难度检测作业时,检测人员间可能会产生不同意见——那是一个划痕?或者仅仅是恰巧形成一条线的亮点?这说明缺陷检测的可靠性有待考量。如果表面缺陷较清晰,且缺陷构成很明确,那么机器视觉检测结果的一致性和可靠性要高于人工视觉检测。

照明是产品表面缺陷检测的一个极其重要的因素,因为表面缺陷通常具有低对比度的特点,而通过采用正确的照明可将其与背景分离开来。对于平面凸起缺陷,可采用低角度照明,“照亮”凸起部位边缘。对于平滑缺陷,或进行弯曲表面缺陷检测时,可采用漫射光。众所周知,照明是一门艺术。请随时咨询光源供应商或TeledyneDALSA技术工程师的意见,他们的经验可以帮助你选择合适的光源及正确打光。

在采集的图像中,裂纹或划痕应至少被三个或更多像素覆盖。有些情况下需使用多个高分辨率相机或单个相机进行多次拍摄,或者更常见的是线扫描相机1K至16k以便采用指定分辨率检测部件整个表面达到用户的精度要求。 为检测产品表面的小缺陷,确保部件表面始终处于相机聚焦区域至关重要。但这对于弯曲表面是一个难题。

阴影校正

在取得没有缺陷和有缺陷的产品的清晰图像后,开始尝试多种机器视觉算法进行检测。在本文中,作者使用了Teledyne DALSA公司出品的机器视觉软件 Sherlock。这款软件不仅可以灵活尝试不同的预处理方案,而且提供了适用于裂纹和划痕检测的有效算法。

如果划痕或裂纹的灰度与缺陷的背景存在较大的灰度偏差,那么检测就比较容易。 在这种情况下,可设定灰度阈值,用二值化的方法将划痕或裂纹从背景中剥离开来。使用blob分析方法得到划痕或裂纹的位置大小等信息。

但是,二值化后的缺陷也有可能是不均匀光照引起的,而非真正的划痕或裂纹。Teledyne DALSA 视觉软件Sherlock里的阴影校正法可消除光照变化,提高裂纹和划痕检测的可靠性。它主要是通过空频滤波或根据基准图进行输入图像分离来实现的。

空域高通滤波器能够放大具有较高空域频率的裂纹和划痕,消除因照明强度变化造成的低频变化。因此,它可用于检测产品表面的裂纹和划痕。但是,高通滤波器也会放大部件表面纹理,在图像上生成噪声,加大裂纹和划痕检测难度。 因此,我们应设法去除较低空域频率,而非放大较高空域频率。仅保留较高空域频率变化——划痕和裂纹。

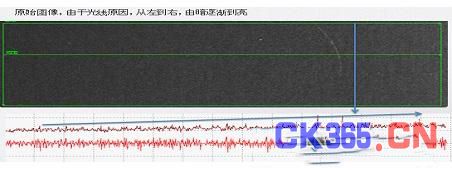

图1 阴影校正消除照明变化造成的灰度变化(上图),提高划痕检测的可靠性(下图)

基准图是在部件未放置的情况下生成的。该图显示了照明分布情况。后续的输入图像则根据基准图进行分离,消除光照影响。由于图像灰度是光照和部件反射或透射相乘的结果,因此,基于基准图的逐个像素分离法能够消除光照因素,仅保留部件反射或透射因素。这一方法被广泛用于显微镜检查,但较少用于生产线。

黄金参照法

多数部件都存在反射或透射变化,而这会遮掩表面划痕和裂纹。我们扩展基准图的思路,可通过多幅经严格对齐的合格件图像(而非空白图像),得到平均值,从而生成黄金参照图像。根据这一总体偏差,我们可以预估部件各点上的自然或可接受变化值。

输入部件图像可以减去黄金参照图像,以便消除光照变化和部件反射或

产品裂纹划痕机器视觉检 相关文章:

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)