飞机形位误差检测技术研究

时间:02-27

来源:互联网

点击:

假设某一曲线有A、B、C 3个测量点,计算A、B、C三点的误差,若误差大于公差则不合格,若小于则合格。然而,一般事先测量点数无法确定,因此,可采用另一种等效方法,即采用两点比较的方法代替三点或更多点比较的方式,例如(A、B 、C) 三点的误差值肯定是(A、B)、( A、C) 、(B、C)3组误差值中的一个,若其中有一个不合格,则不合格,若全部合格则合格。

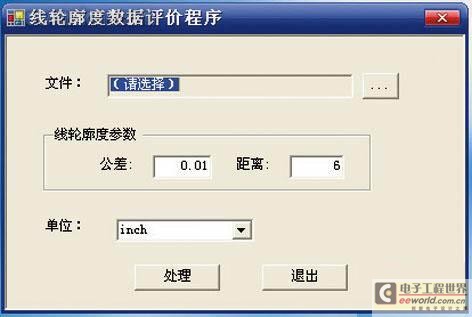

通过任意两点有无数个平面,而每个平面与曲面都有1条交线,因此无法确定两点之间所在曲线的距离,只能用两点的直线距离代替曲线距离,这样不仅能够对线轮廓度更好地控制,而且使算法具有可行性。线轮廓度数据评价程序主界面如图4所示。

图4 线轮廓度数据评价程序主界面

复合位置度公差提供了特征尺寸组定位和特征尺寸在组内相互关系( 约束旋转和平移) 上应用位置度公差的方式。要求是通过使用复合特征控制框来注明的。

对于此类位置度,位置符号只填入1次即对所有水平框格都适用。其中特征控制框中的每个完整水平框格都可以分别检查。

复合位置度中包括组定位公差带框和特征相关公差带框。

组定位公差带框的公差带框约束相关于规定基准的旋转和平移。对特征尺寸组作为一组定位规定了较大的位置度公差。适用的基准特征应按给定的优先顺序参考,并起到将理论正确尺寸与基准参考框相联系的作用。

特征相关公差带框是由特征相关控制。它们控制了各特征尺寸在组内( 特征与特征的关系) 的较小的位置度公差。基本尺寸可用于组定位公差带框,而不适用于特征相关公差带框。

当复合特征控制框的下框格未规定参考基准时,特征相关公差带框可在由组定位公差带框建立和控制的边界内自由旋转和平移;如果在下框格规定了基准,它们控制特征相关公差带框可在由组定位公差带框建立和控制的边界内相关于基准的旋转;当规定了基准特征参考时,位置度框最上面框格规定的一个或多个基准特征时,应按相同的优先顺序约束坐标系的旋转。

复合公差有2个或多个框格。每个框格都建立公差带并约束显示在框格内的任何参考基准。第一框格内的参考基准建立所有适用旋转和平移约束相关于所参考基准。第二和后续框格内的参考基准仅建立旋转约束相关于所参考基准。

当框格内的参考基准空缺表示没有通过这些框格建立旋转和平移约束。对带有复合位置度公差的组特征的应用,通过第一框格建立组定位公差带,单独的特征相关公差带通过各后续框格建立。

例如测量孔位置度上框格为相对于A、B、C基准位置度,公差要求为φ0.25;下框格为相对于A、B、C基准位置度,公差要求为φ 0.10;

对于上框格位置度检测时,按A、B、C基准建立坐标系后,按照其特征元素与基准之间的关系,直接对位置度进行评价,相对于A、B、C基准不允许进行旋转和平移。

对于下框格位置度检测时,按A、B、C基准建立坐标系后,按照其特征元素之间尺寸关系,对位置度进行评价,相对于A、B、C基准不允许进行旋转。

公差带: 如图5中公差值前面带有表示直径的符号φ,则该位置度公差带的形状为圆柱;在测量时主要是通过测量孔的两端极限点的位置度误差来控制孔的位置度,当孔的两极限点的位置度误差合格时,孔的位置度合格。在评定其误差时,设各圆心的理论坐标为oi(xi, yi zi),圆心的实际坐标为Oi(Xi, Yi Zi), 则各孔两端极限点的位置度误差表示为=2(Xi?xi)2+ (Yi?yi)2。

下面举例说明,复合位置度的检测方法。

检测过程如下:

步骤1:将被测零件恰当地定位在三坐标测量机的工作台上(CMM工作面),如图5所示。

步骤4:对圆柱的轮廓进行测量,分别用每个圆柱面上的实际点位拟合成圆柱,共拟合4个圆柱。

步骤5:构造圆柱两端面,将被测圆柱分别与两端头平面相交,得到8个极限点。

步骤6:在1#坐标系下,通过观察每个极限点的坐标值就可以分析出被测孔相对于基准的偏离状态,用每个极限点的实际位置与理论位置求距离,该距离的2倍就是每个被测孔相对于基准A、B、C的位置度误差。

求下框格位置度误差, 位置度误差下框格有基准的测量, 如图6所示。

步骤7:在1#坐标系下,以1孔和2孔构造线建立X\'轴方向,定义1孔X=10、Y=20,此坐标系为2#坐标系。

步骤8:在2#坐标系下,通过观察每个极限点的坐标值就可以分析出被测孔之间的偏离状态,用每个极限点的实际位置与理论位置求距离,该距离的2 倍就是每个被测孔之间的位置度误差。

当下框格位置度超差时,在上框格位置度合格的前提下,可以任意平移或旋转2#坐标系,直至下框格位置度达到最佳状态为止。

当上框格位置度和下框格位置度检测都合格的情况下,该复合位置度合格,否则该复合位置度不合格。

其他位置度检测技术研究

常用的其他位置度有同轴度、对称度、平行度、垂直度、倾斜度等,利用三坐标测量机进行数字化检测的原理是将这些抽象的形位误差测量,转换为相应的点位控制评定,并根据其相应的位置度算法,计算得出相应的位置度评定结果。

如对对称度的测量:

对称度是表示零件上两中心对称要素保持在同平面内的状况。对称度公差是被测要素相对基准要素所允许的最大变动量。零件上对称结构要素很多,如键槽的两侧面,V型槽,连杆滑块的两侧面及回转体表面等[5]。

下面举例说明,在三坐标测量机上对称度的检测。

(1)公差带:被测平面的对称度公差带为相对于基准中心平面对称配置,且距离为公差值0.1mm的两平行平面之间的区域,如图7所示。

飞机形位误差检测技术测量 相关文章:

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)