基于CCP电池控制器在线标定系统的研究方案

摘要:本文介绍了广泛应用于在线标定的*协议(Can Calibration Protocol), 基于该协议设计了一种应用于混合动力汽车电池控制器(Battery Control Unit, BCU)的在线标定系统,通过该系统来设置BCU的相应参数,以达到实时监控电池状态,调节BCU以及整车性能的目的。

1 引言

在混合动力汽车中,电池管理系统负责监控电池状态,确保电池安全,更重要的是, 实时估算电池可提供的充放电功率,为整车能量分配控制策略提供重要依据。因此,电池 管理系统所测量电池状态,包括电池电压、温度、电流,以及估算的参数,如SOC, SOH,可提供的充放电功率需要实时监控,其估算算法所需要的参数需要根据实车试验结 果修改,因此需要一种方便可靠的方式可以实现实时监控与在线标定。传统的SCI 串行通 信监控和标定方式存在通讯速率慢、协议不统一、扩展性差等缺陷。相对于基于串口的标 定系统,基于* 的标定系统具有如下几个明显的优点:

(1)基于 CAN 总线通信,标定速度快;

(2)可读写 ECU 内存范围大;

(3)可进行 Flash 擦写和编程;

(4)可同时对多个ECU 标定、测试和诊断。

作者为HEV 动力系统BCU 设计了一套基于* 协议的标定系统,实现对其的在线标定和实时监控。

2 * 简介

2.1 建立连接

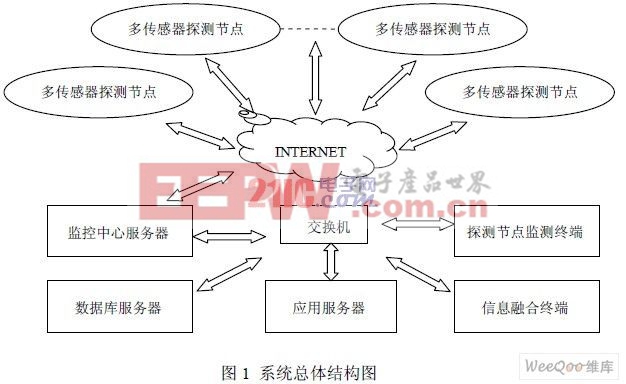

基于 * 协议的ECU 标定采用主、从通信方式,主设备通过CAN 总线与多个从设备 相连,如图1 所示。其中主设备测量标定系为MCS(Measurement Calibration System), 从设 备是需要标定的ECU,在这里为BCU。

根据* 协议,主设备首先与其中一个从设备建立逻辑连接。建立逻辑连接后,主、 从机之间所有的数据传递均由主机控制,从机执行主机命令后返回包含命令响应值或错误 代码等信息的报文。任何一个从机都可以定时地根据由主机通过控制命令所设置的列表来 传递内部的数据。所以说数据的传递是由主机初始化,由从机来执行,并且是由固定的循 环采样频率或事件触发的。

2.2 两种工作模式

* 协议定义了两种工作模式: 一种是Polling(查询)模式,另一种是DAQ(数据采集) 模式。在本文所设计的标定系统中,由于需要监控与标定的变量,如电池电压,温度,电 流,SOC 可提供的充放电功率等均为定时更新,因此采用了DAQ 模式。

2.3 数据对象

* 协议规定,主设备发送给从设备的数据对象为CRO(Command Receive Object),传 达主设备下达给从设备的命令;从设备发送给主设备的数据对象为DTO(Data Transmission Object)。

根据报文PID 的不同,DTO 又可以分为三种形式:

? 命令返回消息(PID=255):从设备收到CRO,完成命令要求动作后,向主设备发送命令应答。此时该DTO 亦称为CRM(Command Return Message)。

? 事件消息(PID=254):从设备发生事故或其他需主动向主设备汇报的事件时,由从设备自行向向主设备发送DTO 来进行汇报,报告其当前的运行状态,并请求主设备暂停当前工作进程以处理发生的错误。此时该DTO 被称为Event Message。

? DAQ―DTO(0≤ PID ≤ 254):若主设备要求,从设备可按某周期自动将需要被实时监视的数据发送给主设备,此时该DTO 被称为DAQ―DTO 帧。

根据BCU 实际工况,为BCU 开发的* 协议采用DAQ 模式,使主设备可要求该设 备按照制定的周期自动将需监视的数据上传,而无需对每个数据都发一次上传数据命令来 要求从设备上传。

DAQ 传送的数据由一系列表来组织,这些表被称为ODTs(Object Descriptor Tables)。每 个ODT 表含7 个元素,可描述7 个ECU 内部参数的相对地址及数据长度等属性。这些被 ODT 描述的参数,就是需要从设备用DAQ―DTO 帧周期发送给主设备的被监视数据;而 这些属性被称为“参数描述”,它们可帮助从设备DAQ 处理代码确定该参数的当前值。ODT 中描述参数,及各参数的“参数描述”由主设备通过CRO 命令写入。当从设备的DAQ 机制 被启动时,从设备按主设备要求的周期,将每个ODT 表描述的ECU 参数当前值顺次放入相应的DAQ―DTO 帧中,并发送给主设备。用户可将有相同DAQ―DTO 周期的ODT 组织 为一个DAQ―List,各DAQ―List 使用不同的CAN ID。该周期亦由主设备发送命令写入。

3 标定系统DAQ 模式实现

3.1 系统构成

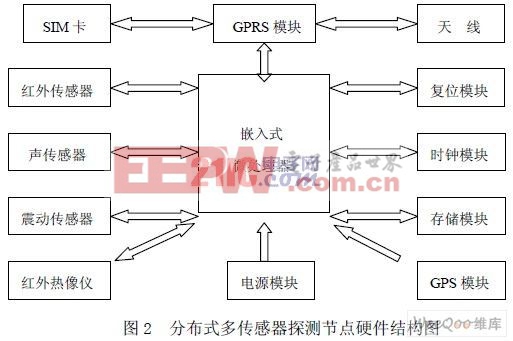

标定系统的软件设计主要分为两个部分:CAN Driver 和* Driver。本方案的BCU 采 用Freescale 公司的MC9S12DT128 单片机,芯片整合了CAN 通讯模块,因此可以直接应用 芯片提供的接口发送CAN数据。* Driver 是标定系统的核心部分,它主要通过调用CAN Driver 实现与上位机标定软件的通信,从而进行对BCU 的在线标定。

3.2 实现过程

标定系统的实现过程如下:

(1)上层标定软件部分定义List

系统 研究 方案 标定 在线 CCP 电池 控制器 基于 相关文章:

- 控制系统中常见的几种地线详解(10-13)

- VxWorks操作系统的CompactPCI测试仿真系统(12-12)

- 基于VxWorks操作系统的CompactPCI仿真系统(12-12)

- 电源系统管理中数字可编程 DC/DC 转换器的精确度探讨(12-12)

- 工程师详解测控系统仿真与测控设备软件化技术(12-12)

- 一种新型自动抄表系统数据集中器的设计(12-09)