基于TPS5430和MAXl674的智能充电器

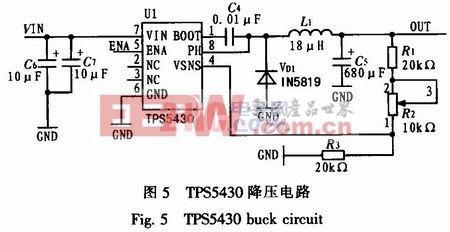

经测试,综合考虑效率因素,选定开关频率为500 kHz,输入端的电容C6和C7为旁路电容和降压滤波电容,由于转换器中开关在导通瞬间需要较大电流,通过旁路电容吸收瞬间大电流和滤除高频噪声信号使芯片保持稳定工作。电路输出功率越大,工作频率越低,对应的电容值也应越大。选取等效串联电阻阻值低,容值为10μF的电解电容。根据芯片数据资料,输出端电感L1的取值按公式计算,可得所需的电感值是15.8μH,选取内径30 mm的铁硅铝磁芯自行绕制的电感值为18μH,以保证在额定的工作状况下不会出现磁饱和。电阻R1、R2和R3构成反馈网络,将输出电压反馈到芯片的VSNS引脚,该芯片自动调节输出电压,保证充电器输出端输出电压恒定。

3 试验结果及分析

1)电源内阻Rs=100 Ω,调整Es的大小,使其在10~20 V范围内变化,记录数据如表1所示。

由表l可见,在Es为1O V时,实测充电电流与理论值存在5.9 mA的偏差,充电电流低、充电器的转换效率不高可能与芯片的转换效率和输入电压有关,由TPS5430的数据资料可知,在输入电压为10 V左右,输出电流约为60 mA时,其工作效率约为92%。而在12~20 V范围内,实测充电电流大于理论计算充电电流值。

2)逐渐降低Es,直到充电电流Ic略大于0时,记录对应的电源电压Es,该电压即为最低可充电电压。为保证准确性,对多个不同的电源电压值进行测试,选取最优3组数据记录如表2所示。

由表2可见,当Es下降到3.6 V时,充电电流为0,充电器不能再对电池进行充电,故最低可充电电压为3.6 V。

3)从O开始逐渐升高Es,Rs为0.1 Ω;当Es升高到高于1.1 V时,更换Rs为1 Ω。然后继续升高Es,直到充电电流略大于0,记录此时的电源电压值,该电压即为自动启动充电功能的启动电压。为保证准确性,对多个不同的电源电压值进行测试,选取最优4组数据记录如表3所示。

由表3可见,当Es小于3.6 V时,充电电流持续为O,一旦Es上升到3.6 V后,充电电流由0开始增加,即自动启动充电电压为3.6 V。

4)Es降低到不能向电池充电,最低至0时,检测放电电流。为保证准确性,对多个不同的电源电压值进行测试,选取最优3组数据记录如表4所示。

由表4可知,当电源电动势下降到最低可充电电压时,电池开始放电,放电电流为3 mA。考虑到放电电流受倒灌电阻Rd影响,改变Rd的大小可改变放电电流。试验表明,Rd=15 Ω时放电电流最小。

5)接上电源内阻Rs=1 Ω,调整Es,使其在1.2~3.6 V范围内变化。数据记录如表5所示。

由表5可见,随着电源电势的增加,充电电流也随着增加,直到当Es达到3.2 V时,充电电流不再跟随电源电势变化。当电源电势为3.2 V时,充电电流最大,为256 mA。导致充电电流突变的原因是升压器件MAXl674在不同输入电压下转换效率不同。由于MAXl674在超过3 V电压下工作时转换效率低,所以充电电流出现非线性的突变。

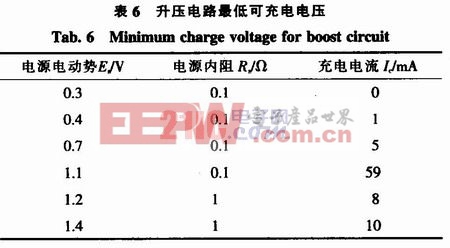

6)当Es≥1.1 V时,取Rs=1 Ω;当Es1.1 V时,取Rs=0.1 Ω。测量向电池充电的Es,记录数据如表6所示。

由表6可知,逐渐降低电源电势Es时,充电电流也随着下降。当Es到达0.4 V时输出电压已经在O V附近变化,因此能向电池充电的最低Es为0.4 V。

4 结论

本设计以切换电路为控制核心,控制升压型电路和降压型电路对电池进行充电。该充电器输出电压能够恒定在4 V,自动启动充电功能的Es为3.6 V,Es降低到不能向电池充电时,电池放电电流为3 mA,电路适合由输出电压波动较大的太阳能电池板供电的便携式充电器,且充电效率高于传统的充电器。

- 电池管理系统故障分析方法及案例(07-05)

- 紧凑型太阳能电池板利用创新性能量收集技术(03-24)

- 基于LTC6802 的电池组监控平台的电路设计(12-09)

- 从原因到措施 教你有效防止电池接反(12-09)

- 无线充电设计必知:通透了解锂电池技术 (12-09)

- 修复电动车蓄电池的电路设计(12-09)