电解铝用超大功率整流器的设计

的绝缘套管,在不多占用空间的条件下能有效地增大爬电距离。同相逆变两臂之间通过该绝缘套管用高强度螺栓牢固地连成一体,使之具有足够的机械强度。而两臂之间的空间又用不小于10mm厚的绝缘板隔离,可有效地防止异物掉落到两臂之间。主电路全部按对称结构设计,最大限度地使其磁场分布相互抵消。这样可以保证:

(1)同相逆并联的两整流臂之间的直线距离控制在20mm以内,对消除大电流交变磁场的危害效果显著。这一距离是国内其它厂家同类装置的一半。

(2)最短爬电距离不小于50mm,实际耐压强度不小于10kV。

(3)同相逆并联的两整流臂之间的连接结构具有足够的机械强度,以抗拒电动斥力的冲击,也减小振动噪声。

5.4冷却水路特点

水路管道尽可能地增大其内径,增大水的流量,降低水的流速,使管内的水流呈紊流状态,有利于热交换。

总汇流水管和管接头用不锈钢管制造,可减小管壁腐蚀对水质的影响。导电母排上的管接头用紫铜棒加工而成,由于各母排间电位不同,在高压直流电的作用下,电化学腐蚀是不可避免的,为此在水支路汇流到总汇流水管时,将接到各母线上的水管按正、负极分别汇流,使之处于同一电位,减缓电化学腐蚀。

5.5绝缘结构设计

对于直流电压达1220V的整流柜,主电路对柜壳的耐压强度按4000V(工频电压)设计。整流管外壳厚度35mm,35mm厚的管壳耐压强度可达到8000V(工频电压)。整流管压紧机构采用双重绝缘,正常情况下压板上是不带电的,对安全有利。运行时也可以紧固整流管的压紧螺栓。

6自动控制系统

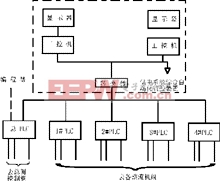

整个自动控制系统是参照国外公司提供的同类模式,并结合青铜峡铝厂的实际情况进行设计和配置的。并要求其自动化程度、技术水平达到国外公司同类系统的相应水平。该系统以PLC为核心,配以工控机作终端,自动控制系统框图见图1。所有信号,包括故障、保护和控制信号均由PLC和工控机进行监视和控制。该系统具有数据采集、过程控制、报警、图形数据显示、统计报表打印等功能,适合大型整流电源系统使用。

由4(各机组PLC)+1(总PLC)和工控机(上位机)组成的自动监控系统,其监控范围包括整流设备(调压变压器+整流变压器+整流装置)及其辅机。工控机和总PLC可以通过各机组的PLC完成对整流设备及其辅机的运行状态监视、调整、控制和有关数据的采集。自动控制系统的操作方法和操作程序需要变动时,用户可以根据实际情况,通过修改上、下位机控制程序(软件)作相应的调整。

7稳流控制电路特点

现在大型铝电解厂均采用了槽控技术,以进一步提高铝电解生产的综合技术经济指标。槽控技术要求自动稳流装置能高精度地保持电解槽电流瞬时值的恒定。晶闸管整流装置在稳流精度和响应速度方面能

满足槽控技术的要求。二极管整流装置的稳流控制系统的执行机构是自饱和电抗器和有载调压开关(简称OLCT),为使其接近晶闸管自动稳流装置的水平,其自动稳流系统的设计具有以下几点特点:

(1)给每个整流机组配置的控制柜中都有一套独立的自动闭环调节或手动开环调节电流的单元和位移绕组调节电源。可以独立调节每个整流机组的输出电流和饱和电抗器的设定工作点。避免各机组之间饱和电抗器B-H特性的分散性和整流变压器输出电压及阻抗不完全相等对饱和电抗器线性调压范围的影响,同时也增加了调节的灵活性。

(2)输入电流调节器的电流反馈信号分别取自本机组直流侧的直流电流检测装置(DCCT)和整流变一次侧的交流电流互感器(ACCT)。二者之间可以在线切换,当其中一路出现故障时,另一路会自动投入,以防止反馈电流信号丢失带来的严重后果。

(3)控制柜内的电流调节器是用模拟电路组成的无静差比例积分(PI)调节器。其电流给定信号取自分调电位器或PLC给出的给定信号。PLC中的数字调节器和控制柜中的模拟调节器也可以在线切换。

(4)饱和电抗器控制绕组和位移绕组的直流电源都是经过了滤波的单相整流电源,简单可靠。回路中串联有足够大电感的平波电抗器,可以实现强制激磁。

(5)设有饱和电抗器线性工作区(即上、下饱和点)的检测环节。检测饱和电抗器的工作点所在区段,并发出升降OLCT挡位的请求信号。

(6)电流调节器采用无静差的PI调节器,比例大小和积分时间长短能分别调节,可获得高的稳流精度和快响应速度。

图1自动化监控系统框图

- 3D IC设计打了死结?电源完整性分析僵局怎么破(09-21)

- 快速调试嵌入式MCU设计仿真的三大因素浅析(12-12)

- 访问电源参考设计库的众多理由(12-09)

- 开关电源设计中如何选用三极管和MOS管(12-09)

- 一款常见的车载逆变器设计电路图(12-09)

- 电子工程师必备:电源设计及电源测评指南(12-09)