新颖高效的交流电机调速装置

4.5 DCL吸收回路

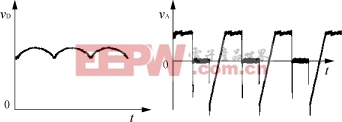

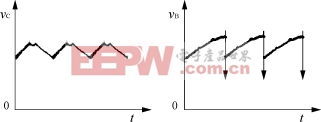

由二极管D1,电容C2和电感L2组成的缓冲电路是系统可靠运行的重要保证,没有它斩波器将无法工作。图3(c)中vc是C2的电压波形。

(a) D点 (b) A点

(c) C点 (d) B点

图3 电 路 各 点 波 形 图

4.6 脉冲控制电路

主控制板采用数字电路脉冲列触发。斩波用固定频率的可调脉冲触发,关断脉冲轮流触发关断桥对角线方向的2组晶闸管。逆变电路是有源逆变,超前角固定,触发脉冲为间隔60°的双窄脉冲,还增加了锁相环电路,从而大大地提高了可靠性。设置了完善的保护电路,对装置的过流、过压、缺相、停电等进行保护。

4.7 启动电路及操作过程

频敏电阻Rf和真空开关1KM,2KM,3KM组成启动电路。启动过程如下:

1)合上电机进线高压断路器的隔离开关(图2中没有画出)后,1KM吸合,使转子电路通过频敏电阻Rf接通,完成了启动前的准备工作;

2)按启动按纽,断路器闭合,电机启动,当电机转速达到一定值时,2KM吸合,短接Rf使电机转速进一步提高,并达到全速运行状态;

3)全速转调速状态需按调速按纽,真空开关3KM吸合,1KM延时断开,2KM仍保持吸合,此时,运行人员可以观察设备上的转速表,调节速度调节旋纽,得到所需要的转速;

4)若需要停车或者转全速运行,只需再按停车或者全速按纽,控制电路会自动按程序完成操作指令。

4.8 调速装置的结构、工艺设计

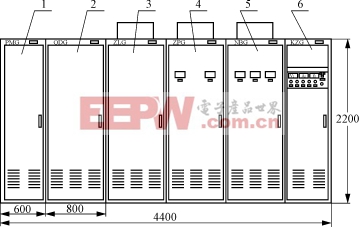

1)外形该装置由六个机柜组成,外形正视图见图4。控制面板安装在控制柜的门上,它上面装有转速表和各种操作按纽。斩波柜、逆变柜的门上也装有电流、电压表。

图4 调 速 装 置 正 视 图

图 中 :1—频 敏 柜2—启 动 柜3—整 流 柜4—斩 波 柜5—逆 变 柜6—控 制 柜

2)内部结构图5是调速装置的前、后视图。4只频敏电阻器由型钢牢固连接在一起,固定在基础上(因为它启动时振动很大)。真空开关安装在启动柜中,下面是滤波电感L1。关断电容C1装在整流柜中间,上面是由ABS标准功率单元组成并配置冷却风机的整流桥组。关断桥和斩波器安置在斩波柜上部,中间有电感L3,下面有辅助冷却系统。逆变桥装在逆变柜上部,它下面是3KM开关,再下面是熔断器F,最下面是电感L2。控制柜中主要安装二次继电电路元件,主控制板就装在透明的密封盒内,这样可以防止干扰并保护其免受腐蚀和损坏。缓冲电容C2放在最下面。6个机柜采用高档的组合机箱,它们用螺栓连成一个整体,再固定在地基上。从而确保了整个装置的稳定可靠。所有连接铜母排都作镀锡处理并且可靠固定,尽量减少接触电阻,并使外形美观。

(a) 正 视 图 (b) 后 视 图

图 5 调 速 装 置 结 构 布 置 图

图 中 : 1- 频 敏 电 阻 器 组 2- 真 空 开 关 ( 1KM, 2KM) 3- 关 断 电 容C1 4- 风 机

5- 整 流 桥 组 件 6- 关 断 桥 和 斩 波 器 组 件 7- 逆 变 桥 组 件 8- 真 空 开 关 ( 3KM)

9- 主 控 制 板 盒 10- 继 电 器 板 11- 机 箱 12- 电 容C2 13- 熔 断 器 ( F)

14- 电 感L2 15- 辅 助 冷 却 系 统 16- 电 感L3 17- 电 感L1 18- 铜 母 排 组

4.9 装置现场运行情况

该装置1999年投入运行,表1是现场测试的运行参数。这套装置是目前内反馈调速系统中最大的一套,在国内调转差率的调速系统中也是屈指可数的。现场调试过程中,发现和处理了一些有价值的问题,为今后改进设计积累了宝贵经验。

表1 2000kW内反馈调速装置现场测试参数

| 占空比D/% | 转速n/(r/min) | 电源电压/V | 电源电流/A | 转子电压/V | 转子电流/A | 逆变电压/V | 逆变电流/A |

|---|---|---|---|---|---|---|---|

| 10 | 475 | 6300 | 140 | 380 | 600 | 570 | 305 |

| 30 | 480 | 6300 | 145 | 360 | 620 | 570 | 290 |

| 60 | 520 | 6250 | 172 | 260 | 750 | 565 | 240 |

| 80 | 555 | 6230 | 190 | 150 | 850 | 565 | 160 |

| 95 | 580 | 6200 | 205 | 75 | 910 | 560 | 60 |

内反馈调速装置由于它新颖的构思和科学的原理,逐步为人们所认识,大有取代传统串级调速之势。概括起来有以下几大特点。

1)效率提高

与传统串级调速相比,内反馈调速不需要逆变变压器,自然就减少损耗,提高了效率。

2)结构筒单

它没有逆变变压器,内反馈电机只是在定子槽中嵌入调节绕组,电机尺寸改变不大。这就使系统结构大为筒化。

3)谐波减少

斩波型调速装置定子电流畸变率5%,而传统串级调速的反馈电流畸变率高达30%。由于采用了固定的小超前角,大大提高了功率因数,降低了高次谐波影响。另外,反馈电流没有直接输入定子绕组,也增加了对谐波的隔离作用。

4)价格低廉

内反馈调速的结构和控制方式都较为筒单,没有逆变变压器,因此成本大为减少(一

- 工业生产中直流电机调速与测速系统设计详解(12-16)

- 基于DSP的变频调速控制系统的软件设计(12-14)

- 变频器调速装置使用浅析(12-13)

- 无逆变桥的低成本IC自动控制变频调速系统方案(12-12)

- 基于DSP串行通信在变频调速系统中的应用(12-13)

- 变频器调速技术电路的解析及存在问题(12-11)