移相全桥大功率软开关电源的设计

和次级水冷相结合的冷却方式,这样考虑主要在于它们的热损耗不同,而且可以大大简化变压器的制作工序。

下面以两个变压器组为例(图6 所示) ,说明二极管之间的均流。

图6 多个变压器的连接示意图

uin为正时, u1 与u3 为正,二极管D1 与D3 导通,D2 与D4 截止,此时可以得出:

当二极管的管压降uD1 与uD3 不等时,由公式(3) 、(4) 、(5) 、(6) 可以得出,两个变压器原边的电压uA与uB 也不等,二极管管压降高的变压器原边的电压就高,反之亦然。由公式(1) 、(2) 得:

即流过二极管D1 与D3 的电流始终相等,实现自动均流。可见,变压器的这种连接方式,是靠调整单个变压器原边的电压来实现输出整流二极管的自动均流。

多个变压器的这种连接方式,不仅可以使得输出整流二极管实现自动均流,还可以使得变压器的设计模块化,简化变压器的制作工艺,降低了损耗。

与一只单个变压器相比,多个变压器的这种连接方式,减小了变压器的变比,增强了变压器原副边的磁耦合性,减小了漏感(实际测量8 个变压器原边串联后的漏感为6μH) ,减小了占空比的丢失。图7 为满载时变压器初级电压波形VP 和次级电压波形VS ,从图中可以看到占空比丢失不多(大约为5 %) ,使得系统的性能显着提高。

图7 变压器初级和次级电压波形图

6 控制电路的设计

由于在本电源中使用的开关元件的过载承受能力有限,必须对输出电流进行限制,因此,控制电路采用电压电流双环结构(内环为电流环,外环为电压环) ,调节器均为PID.图8 为控制电路的原理框图。加入电流内环后,不仅可以对输出电流加以限制,并且可以提高输出的动态响应,有利于减小输出电压的纹波。

图8 控制电路的原理框图

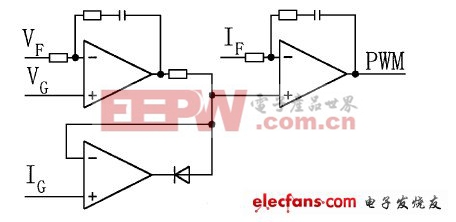

在实际的控制电路中采用了稳压、稳流自动转换方式。图9 为稳压稳流自动转换电路。其工作原理是:稳流工作时,电压环饱和,电压环输出大于电流给定,从而电压环不起作用,只有电流环工作;在稳压工作时,电压环退饱和,电流给定大于电压环的输出,电流给定运算放大器饱和,电流给定不起作用,电压环及电流环同时工作,此时的控制器为双环结构。这种控制方式使得输出电压、输出电流均限制在给定范围内,具体的工作方式由给定电压、给定电流及负载三者决定。

图9 稳压稳流自动转换电路

由于本电源的容量为60kW,为了提高效率、减小体积、提高可靠性,因此,采用软开关技术。高频全桥逆变器的控制方式为移相FB2ZVS 控制方式[1 ] ,它利用变压器的漏感及管子的寄生电容谐振来实现ZVS .控制芯片采用Unitrode 公司生产的UC3875N。通过移相控制,超前桥臂在全负载范围内实现了零电压软开关,滞后桥臂在75 %以上的负载范围内实现了零电压软开关。图2 为滞后桥臂IGBT的驱动电压和集射极电压波形,可以看出实现了零电压开通。

7 总结

该电源装置中,使用移相全桥软开关技术,使得功率器件实现零电压软开关,减小了开关损耗及开关噪声,提高了效率;设计并使用了一种新颖的高频功率变压器,通过调整单个变压器的原边电压使输出整流二极管实现自动均流;设计并使用了容性功率母排,减小了系统中的振荡,减小了功率母排的发热。控制电路中采用了稳压稳流自动转换方案,实现了输出稳压稳流的自动切换,提高了电源的可靠性及输出的动态响应,减小了输出电压的纹波。

实验取得了令人满意的结果,其中功率因数可达0. 92 , 满载效率为87 % , 输出电压纹波小于25mV.不仅如此,各项指标都达到甚至超过了用户要求,而且通过了有关部门的技术鉴定,现已批量投入生产。

- 3D IC设计打了死结?电源完整性分析僵局怎么破(09-21)

- 快速调试嵌入式MCU设计仿真的三大因素浅析(12-12)

- 访问电源参考设计库的众多理由(12-09)

- 开关电源设计中如何选用三极管和MOS管(12-09)

- 一款常见的车载逆变器设计电路图(12-09)

- 电子工程师必备:电源设计及电源测评指南(12-09)