激光焊接铅蓄电池端子及模拟技术

1前言

十九世纪发明铅蓄电池以来,从通用性、低成本的特点来看均优于镍氢、锂离子新型电池,目前在工业领域仍起着重要的作用。

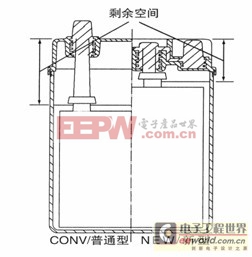

作为新动向,虽说铅蓄电池具有此特征,但对所说的高性能铅蓄电池,还应体现适应新的领域。采用激光技术焊接小容量阀控式铅蓄电池端子是公司高新技的一个环节,试制将电池内部的剩余空间减小到极限。采用激光焊接是局部加热,为减小部件间隔,如图1所示,已成功地将除极板以外剩余空间减小到7层以下。其结果是体积能量密度有飞跃的提高。

图1普通型与新型结构的对比

本文叙述了铅蓄电池端子部位的焊接应用于激光焊接后的效果。采用模拟技术,分析焊接时的温度,报告了确立焊接条件的结果。

图2激光焊接机结构

2激光焊接

2.1焊接机

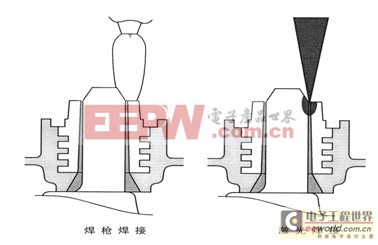

图2所示为激光焊接机的结构。激光焊接是通过振子振动形成激光,再由光纤传送到发光部位。发光部位集中的光成为高能,照射到加工的部件上进行焊接。激光焊接的特点是将高能作为微小的焊点照射。局部的熔化进行加工焊接,热量对周围的影响能控制在最小限度。

2.2端子焊接的适用性

为使电池达到小型化,极柱套高度设计到最小极限,再将加热的部位与到达周围树脂的距离变小。目前的焊枪焊接,加热到树脂熔化,有时导致电池的气密性不佳。气密性对电池寿命有很大的影响,所以极柱套高度在定值的范围内很难再减小。

采用激光将这些端子进行试焊接,激光焊接部位集中加热,热量对周围树脂的影响可控制在最小限度(图3)。其结果是极柱的高度与传统产品相比有大幅度的减小。

图3端子焊接方式

为进一步得到更稳定的焊接质量,在模拟热分析的试验中,激光焊接条件最佳。以下作一概述。

3模拟分析

3.1分析模式结构

分析时,首先用有限单元法分析模式进行分析,将分析结果与试验结果进行比较,验证了分析模式的稳定性。

分析采用有限单元法分析程序,进行单元模式的非稳定非线形的热分析。分析范围是焊接的极柱、极柱套及极柱周围的树脂,制成图4(a)所示的模式。这种模式在温度自由的条件下进行单元分析,获得图4(b)的有限单元模式。

边界条件如图5所示,激光加热是一个元件发热,将发热点每间隔一定的时间转移到相邻的元件,表现出激光的移动照射加热。放热是在模型表面通过热传导系数,向周围空气中散发热量。在本分析中匆略了辐射热,铅熔化时的熔解热以铅热函相对温度非线形表示。

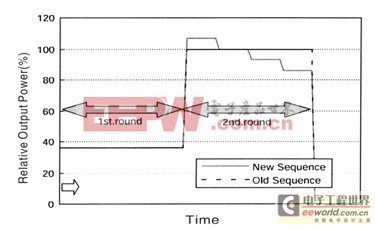

焊接时激光基本输出程序示于图6。这一程序为激光在极柱周围约2周加热,这一程序分析的结果如下。

图8焊接范围的分析结果

4提高焊接质量的研究

如图10所示焊接程序,在圆周上各点的焊接深度不相同,特别是在确认10℃~90℃范围内,没有得到必保的焊接深度。其原因是整体的激光输出时,能熔解到极柱套周围的树脂,此时判定影响电池的气密性能。因此,根据模拟分析可得到需要的焊接深度,并求得热量对周围树脂无影响的新程序。

图12所示,通过传统程序和模拟程序,最终求出新的程序。新程序中更改的部分,首先为取消以往10℃~90℃范围含糊不清的焊接深度,增加了焊接第2周最初的激光输出,为进一步控制所要求以上的加热,逐步地删除之后的输出。

图12激光输出程序新旧对比

在新的程序中,将模拟分析结果和实际的结果叙述如下。

图13所示,按新的程序进行模拟分析,求出焊接深度。与传统条件对比,焊接深度相同,在周围得到了预想的焊接深度。四周树脂部分的最高温度比以往下降约10℃,所以树脂熔解的可能性很小。

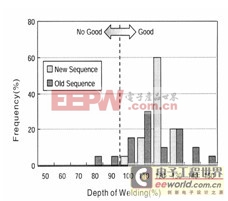

图13新旧程序焊接程度的模式对比图14新旧程序焊接深度试验值的比较

按新程序进行实际焊接,测定焊接深度时的矩形图与按以往程序进行相同试验的结果同步示出(见图14)。传统条件下焊接深度的偏差大,出现在标准值以下,但在新的程序中焊接深度偏差不足传统偏差的1/2,全部样品达到了标准值。以上结果证实激光焊接具有良好的效果,模拟技术是非常有效的方法。

5结论

通过激光焊接,铅蓄电池端子部位高度集中,使体积能量密度有飞跃的提高。构筑激光焊接模拟试验模式,温度有明显的改善。为使激光焊接达到良好的焊接状态,模拟技术是非常有效的方式。

图9焊接深度的分析结果

图9所示,选择从侧面看到模型时的焊接范围,以红色表示。从侧面可看到各时点,各位置焊接的深度。从开始焊接位置的角度求得焊接终了时焊接深度的结果,与实际测量值一同示于图10。确认模拟结果和实际测量值完全吻合,求出周围树脂部分的温度时效的结果与实际测量值一同示于图11。为使加热点移到圆周上方,改变测试点与热源距离的变化,两者同时形成阶段性曲线。通过图示结

- 激光焊接技术在传感器生产中应用(12-23)

- 浅谈特种加工技术--激光焊接(10-26)

- [数字电源系列文章]数字电源中的模拟技术比想象的要多(08-05)

- 用超纤巧16位ADC取代低性能嵌入式数据转换器(09-10)

- 现代电源技术发展历程(下)(08-23)

- 新一代UPS的技术动向 (下)(04-11)