紧凑型全桥DC-DC隔离电源设计实例

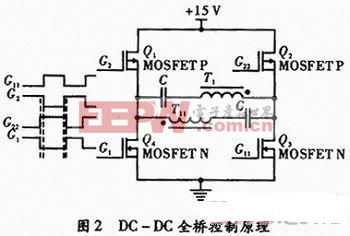

系统为+15V单电源输入,因此全桥开关采用2片内含PMOS和NMOS的S14532ADY实现,此时PWM驱动脉冲无需隔离,即不用将全桥的上下臂驱动脉冲进行隔离,使用振荡电路的逻辑门进行驱动,简化了控制电路,同时该全桥开关为小体积的SO-8封装,实现了最小PCB设计。据此原理设计全桥开关需要4路PWM脉冲驱动,分为2组,每组内互反,驱动对角的PMOS和NMOS开关,2组之间带有死区,具体的4路,驱动脉冲时序要求如图2所示。G11、G2、G22、G1为4路PWM驱动,T1、T11为两个DC-DC电源变压器,此处只画出了原边绕组,C为隔直电容,能够有效地防止变压器磁芯饱和。可以看到,对角的开关同时导通,两组对角交替开关,两个变压器磁芯工作在I、Ⅲ工作象限,双向励磁,有利于实现高功率密度。

采用上述设计,4路PWM时序必须严格按照图2所示产生。一般PWM驱动产生方法用MCU、DSP或专用IC产生,难以实现低成本和紧凑设计。文中对通用多谐振荡器电路进行改进,分别增加两个二极管、电阻及电容,即可输出满足上述要求的4路PWM驱动信号,简化了电源设计,提高了可靠性。

1.2.2DC-DC电源变压器的选择及设计

系统电源采用全桥驱动,磁芯工作在I、Ⅲ象限,驱动上要能够防止磁芯饱和,同时要求效率高、体积小。基于上述考虑,选用环形磁芯T10×6×5,材质为PC40,环形磁芯漏磁小、效率高。具体参数为:μi=2400,Ae=9.8mm2,Aw=28.2mm2,J=2A/mm2。系统工作状态为:ηB=90%,Km=0.1,fs=366kHz,Bm=2000GS,根据P0=Ae×Aw×2×fs×Bm×J×ηB×Km×10-6。得出P0=9.8×10-2×28.2x10-2×2×366×103×2000x2×0.9×0.1×10-6=7.3W,理论计算表明,所选磁芯满足设计的功率要求。

变压器匝数设计是根据式(2)和式(3)计算,其中μi为输入电压最小值,△Vce为额定电流下全桥回路开关管压降,Dmax=0.48;μo为输出电压额定值;△Vd为输出额定电流下全波整流二极管压降。理论计算原副边匝数为:原边Np=4.6匝,副边Ns1=5.8匝,Ns2=3.9匝。

Np=[(μi-△Vce)×Dmax]/(2△B×Ae×fs)(2)

Np=[(μo-△Vd)×(1-Dmax)]/(2△B×Ae×fs)(3)

实际调试结果为:原边p=6匝,副边Ns1=8匝,Ns2=5匝。

1.3带死区的4路互补PWM信号仿真

两路DC-DC电源变压器原边共用全桥拓扑,全、桥电路的4路PWM信号是在多谐振荡器电路的基础上添加几个无源器件生成的,并且产生的两组驱动信号带有死区,能够有效防止全桥开关器件直通。电路的工作原理是:对通用多谐振荡器输出加以改进,使其充放电电容容量不同,产生2路充放电曲线略有差异的波形,这个差异就会在两组PWM波之间产生死区,再分别经过同相器和反相器,即可产生4路满足驱动要求的PWM脉冲。

4路PWM生成电路的Saber仿真原理图及仿真结果如图3(a)和图3(b)所示。由仿真结果可以看出,4路PWM脉冲能够满足共用全桥拓扑的控制要求。

2 实验结果

图4(a)所示为实际全桥DC-DC电源变压器原边及副边绕组带载波形,其中CH1为原边线圈两端电压,CH2为副边线圈正电压。由于器件分散性,实际测试DC-DC电源工作频率为366kHz,频率偏差为3.8%,满足设计要求。图4(b)所示为动态加载输出波形,其中CH1为输出正电压,CH2为输出负电压。测试时负载为35Ω/10W,可以看到突加突卸额定负载时输出正电压较平稳,波动1V,满足设计要求;负电压稍有波动,考虑到IGBT负压是用来维持关断状态,负压在-5~-15V即可,因此满足半桥集成驱动电源的要求。

3 结束语

针对绿色能源设计需求,结合集成驱动板具体使用条件,实现了DC-DC隔离电源高效、可靠设计,并且易于和IGBT模块集成,易于安装。该电路以两组磁芯原边绕组共用高频全桥开关的DC-DC隔离电源;生成4路无需隔离的全桥脉冲信号,实现了高功率密度的板上电源的紧凑设计。仿真和实验结果表明,该电源电路简洁、高效、可靠,达到了预期目的。

- SE8510反激隔离电源设计帮助MCU供电解忧愁(12-24)

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)

- 负载点降压稳压器及其稳定性检查方法(07-19)