散热器镶齿及焊接技术在大功率电源热设计中的应用

0、引言

大功率电源由于其热损耗大,往往需要较大的散热器。如何有效提高散热器的传热效率成为引导该类产品热设计发展的原动力。由于传统的散热器传热效率低,特别是断面的高宽比大的散热器成型困难,而以镶齿成型散热器为代表的新散热器成型方式将逐步取代传统笨重的型材散热器。

1、镶齿散热器的组成

1.1基板

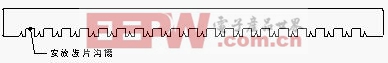

基板是放置发热功率器件及齿片的载体。既要将功率器件的热损耗有效的传导到基板及齿片上,又要有足够的强度,保证齿片镶接可靠。基板可以采取开成套型材模具,通过积压方式成型沟槽,便于齿片的镶接。如下图所示:

1.2齿片

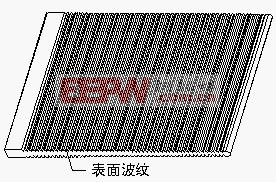

功率器件大部分热量需要通过齿片散发出去。齿片的散热面积越大,与外界热交换能力就越强。在强迫风冷时,冷空气流经齿面,带走热量,确保功率器件不因过热而保护或损坏。齿片的表面增加波纹,可有效增加散热面积,提高散热效率,如下图所示:

2、基板焊接技术的应用

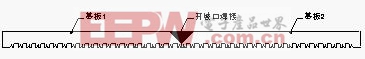

对于特殊宽度的散热器,因单个宽度尺寸无法满足功率器件的要求,可采取焊接的方式,将基板加宽,满足要求。采用镁铝合金丝焊接,填满基板间的“V”形槽口,热阻小又能满足强度要求。如下图所示:

3、表面处理

3.1 焊接后的基板表面需铣平面处理,保证放置功率器件时平整,贴合紧密,热阻小;

3.2 齿片和基板分别进行阳极氧化成理;若用于自然散热场合,需要着色成黑色;若用于强迫风冷场合,直接氧化成白色即可。

4、齿片与基板的镶接

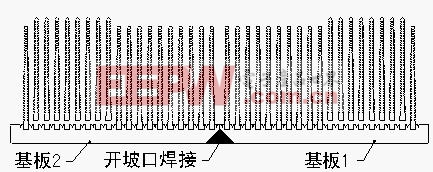

将基板的沟槽涂上高效导热硅脂,填补齿片与沟槽间的缝隙。将齿片安放在基板沟槽内,在齿片两边采取断点式的铆实齿片。齿片与基板紧密地镶接在一起,组成镶齿散热器,如下图所示:

5、应用实例

该拼焊的镶齿散热器已成功应用于300KW应急电源的单相主电路中。其散热效果很好,完全满足产品的热设计要求。功率器件均布在散热器基板上,同时在散热器基板和模块之间均匀涂上导热脂,通过强迫风冷,将功率模块耗散到散热器上的热量排出箱体外。应用布局如下图所示:

6、结论

本文提出的焊接式镶齿散热器技术,对于解决大功率电源热设计的问题,具有十分实用的价值。散热器基板可以针对不同公司、不同封装尺寸的功率模块进行焊接,解决功率模块安装及固定的问题。齿片与基板分别加工成型后再镶接,可解决超大宽高比散热器成型问题。该技术还可用于大功率UPS、风机变流器等主电路中。

参考文献

[1] 天津环瑞公司.电力电子散热器手册

[2] 三菱公司.三菱电机第三代IGBt和智能功率模块应用手册

[3] 邱成悌 赵惇殳 蒋全兴. 电子设备结构设计原理. 东南大学出版社

[4] 半导体器件散热器通用技术条件 GB7423.1-87

[5] 焊接及相关工艺方法 GB/T 5185-2005

- 基于散热器设计的大功率IGBT散热器水冷热阻计算(01-22)

- 非隔离恒流驱动电源已成主流(10-25)

- 开关电源中的散热器接地方法分析(09-18)

- 线性集成稳压散热器的设计(12-13)

- 基于塑料散热器的高亮度球泡灯设计(11-12)

- 电子工程基础:电烙铁焊接技术介绍(04-28)