基于PEMFC的控制系统电源的设计分析

PEMFC氢能发电机发出的是变化范围较大的直流电,必须经过稳压、逆变等转换后,获得稳定的输出电压后才能应用于负载。在PEMFC发电机的控制系统电源采用自发电供电时,电源系统需要适应发电机的输出特性。控制系统正常工作是发电机安全可靠运行的重要条件,可靠的电源是控制系统稳定运行的基础,因此,研究适应PEMFC发电系统输出电特性的控制系统电源是非常必要的。

1 PEMFC控制系统电源总体结构设计

本文分析了一种输入/输出隔离型的DC/DC变换电路结构,如图1所示。该电路采用单端反激式结构,以PwM方式首先将PEMFC输出的36~72 V直流电压逆变为高频方波,经高频变压器降压,再整流滤波得到稳定的24 V和5 V直流电压。其主要由三菱智能功率模块(IPM)、高频变压器、整流滤波电容、霍尔电压传感器和PwM控制板组成,PWM控制板通过DSP实现。

2 主电路的设计

2.1 IPM功率模块

IPM即智能功率模块(intelligent power module),它是将IGBT连同其驱动电路和多种保护电路封装在同一模块内,使系统设计者可从繁琐的IGBT驱动和保护电路的设计中解脱出来。

IPM选择三菱智能功率模块PM300HHA120,其包含一只300 A/1 200 V的IGBT,其内部含有门极驱动控制、故障检测和多种保护电路,并且内置有电流传感器。

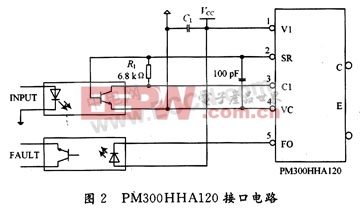

IPM可以实现的保护功能有:控制电源欠压保护(UV);过热保护(OT);过流保护(OC);短路保护(SC)。需要强调的是,IPM的保护功能自身并不能排除故障。在电路设计时应利用故障输出信号FO,使系统在故障发生时能够封锁IPM的输入信号并停机。PM300HHA120的控制输入和输出都用光耦隔离,如图2所示,采用隔离的电源单独供电,确保安全可靠。

2.2 高频变压器

高频变压器的设计是研制开关电源的关键技术。单端反激式开关电源的变压器实际是一个耦合电感,它实现直流隔离、能量存储和电压转换的功能。它的性能不仅对电源效率有很大影响,而且关系到开关电源的电磁兼容性等技术指标。

已知参数:直流输入的最大电压VIN=72 V;直流输入的最小电压VINmin=36 V;开关频率fs=20 kHz;输出电压Vo1=5 V,Vo2=24 V;输出电流Io1=1 A,Io2=0.5 A;输出功率Po=5×1+24×0.5=17 W;电源效率η=80%;损耗分配系数Z=0.5,Z为次级损耗与总功率的比值;初级纹波电流Ir与初级峰值电流Ip的比值Krp=0.4。

(1)初级电感量的计算

初级峰值电流Ip的表达式为:

将数值代入后可求得Ip=1.17 A。

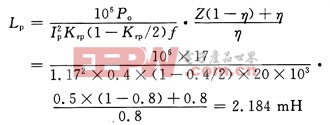

在每个开关周期内,由初级传输给次级的磁场能量变化范围是LpI2p/2~Lp(Ip-Ir)2/2。初级电感量由下式确定,并代人数可得:

(2)磁芯的选择。铁氧体软磁材料是复合氧化物烧结体,电阻率很高,尤其适合高频下使用,并且价格便宜,故本开关电源中的高频变压器使用R2KB锰锌铁氧体材料制成的磁芯。其在25℃时饱和磁感应强度Bs=350 mT。磁芯工作磁感应强度可选为饱和磁感应强度的0.7倍,Bw=0.7Bs=245 mT。

根据功率和工作频率选择E135型磁芯,其Ap=1.52 cm4,Ae=1.04 cm2,Aw=1.46 cm2。

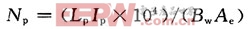

(3)确定变压器各绕组匝数。确定变压器的磁芯后,可根据下式求得变压器原边的匝数:

计算得:Np=100.2匝,实际取101匝。

对5 V输出变压器次级电压Vs1=Vo1+Vl1+Vf1=5+0.3+0.4=5.7 V,其中变压器次级绕组压降Vl1为0.3 V,输出肖特基整流管导通压降VF1为0.4 V。

对24 V输出变压器次级电压Vs2=Vo2+VL2+Vf2=24+0.6+0.7=25.3 V

其中变压器次级绕组压降VL2为0.6 V,快恢复整流管压降Vf2为0.7 V。

计算次级绕组匝数:

对5 V输出:

实际取10匝。

对24 V输出:

实际取42匝。

2.3 整流滤波

(1)输出滤波电感的设计。输出滤波电感中的电流除存在直流分量外,并且叠加一个较小的交流分量。输出滤波电感的设计一般要求电感电流的最大脉动量为最大输出电流的10%~20%。

对于输出电压Vo=5 V,输出电流Iomax=1 A,最大占空比Dmax=0.63。

代入这些值则得:L=462.5μH。

对于输出电压Vo=24 V,重复上面的计算可得:L=0.004 4 H。

(2)输出滤波电容的选择。输出滤波电容上的纹波电流:

根据上一节得到的数据,将ISRMS1=1.712 A,ISRMS2=0.856 A分别代入上式中,可求得Iri11.39 A,Iri2=0.695 A。滤波电容在20 kHz时的纹波电流应大于等于Iri。

输出的纹波电压由式Vri=IsprO决定。滤波电容C2,C3,C4选用330μF/50 V,C5选用100 μF/25 V。

3 控制电路的设计

3.1 PWM控制电路

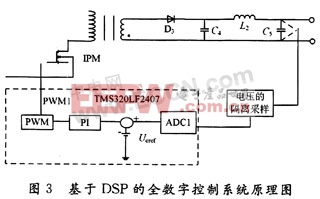

这里以数字信号处理器(DSP)TMS320LF2407为核心,设计了全数字PWM控制系统,如图3所示,具有更好的实时性,能很好的适应PEMFC发电机的输出特性。

输出电压经霍尔电压传感器隔离采样后送到DSP的ADC模块进行模数转换,这些值在一定时间内经过一系列数字PI控制后,给全比较单元产生一个新的比较值,该比较值将在下一个开关周期改变PWM波形的占空比,这样就达到了控制输出电压为所要求值的目的。

DSP中并没有自动生成PWM信号的功能,要通过编程的方法实现它,通过一个单比较1的输出脚PWM1实现所需要的PWM信号,下面具体介绍这种方法。单比较单元有一个比较寄存器,用来存储比较值,当计数器于比较值相等时,相应的PWM输出引脚电平发生跳变,怎样跳变取决于PWM引脚的工作方式。

PWM输出脚工作方式:有效高方式,有效低方式等。在定时器1工作在连续增减计数时,电平的为:输出脚若设置为有效高,计数器为零时,输出脚电平为零,计数器开始增计数,当与比较值相等时,这时输出脚为有效状态,电平变高。计数器到达周期值后,开始减计数,当减计数到比较值时,输出脚为无效状态,电平变低。输出脚若设置为有效低。则此时的电平变化与有效高状态正好相反。本文采用有效高工作方式。

T1CNT为计数器1的计数值,T1PER为计数器l的周期值。当T1CNT的值增加到与T1PER相等时,计数器1开始减计数,当T1CNT的值减到0时,计数器增计数。计数器值随时间变化如图4所示。在计数器的计数值与各比较单元的比较寄存器值(SCMPRl)相等时,输出脚电平发生变化。波形图如图4所示,从图中可以看出,计数器值通过与实时变化的比较寄存器值(SCMPR1)相比较,可以调节PWM脉冲宽度,进而改变功率管的占空比,达到对DC/DC变换器输出电压的实时控制。

3.2 隔离采样电路的设计

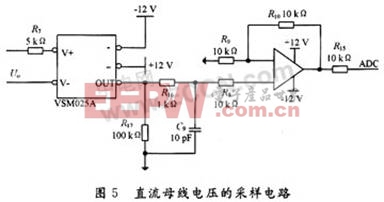

为了保证电路的可靠运行,电压的采样最好能够与控制电路隔离,这样能够避免主电路中大电流流过地线时压降带来的干扰。在本机中,通过电压霍尔元件实现控制电路与主电路的隔离。霍尔电压元件的原理是:将大电阻串人电压及霍尔元件的原边,得到原边电流,该电流能在副边产生一定比例的副边电流,副边电流流过电阻产生的压降能够反应主电路的电压值。所设计的DC/DC变换器的输出直流电压的采样电路如图5所示。

从图5中的参数可以看出:

UADC1=Uo/10

经过霍尔元件的隔离与运放的处理后,送入DSP的A/D转换电压与主电路隔离,提高了整个电路的抗干扰能力。

3.3 PI调节器的参数选择

该DC/DC变换器的控制电路采用的是电压单闭环控制,将Gv(s)设计成PI控制器,它的参数选择在很大程度上决定了DC/DC变换器的性能,因此它们的选择在机器的研发过程中至关重要。

在研制该机的过程中,本文是进行参数选择为:先选择主电路的参数及采样电路的参数,并且在Matlab中建立该DC/DC变换器的模型,再根据大致原则,对PI的参数先进行大致的估计,不断对PI的参数进行调节。得到满意的结果后,将该参数编程到DSP中,实际运行后,根据实验的结果,再稍微调整。最后得到的结果如下:

Gv(s)=5+20/s

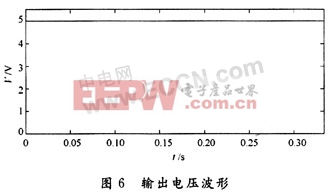

在该参数下,用Matlab仿真后得到的满载时结果如图6所示。

从仿真波形可以看出,在该PI参数设置下,所设计的开关电源的输出电压基本上达到了所要求的5 V。

4 实验结果与分析

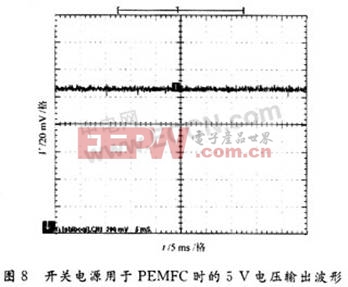

研制的开关电源输入电压48 V,输出24 V空载,5 V电压输出电流0.5 A时测得的电压波形如图7所示。经测量输出电压4.96 V,纹波电压的峰峰值为Vp-p=35 mV。PEMFC发电机在运行时。其输出端接开关电源,5 V输出接0.5 W负载时测得的电压波形如图8所示。经测量,开关电源的电压输出为5.01 V,其峰峰值电压纹波经测量为Vp-p=80 mV。

通过试验波形可以看出,研制的DC/DC开关电源输出电压稳定,能够适应PEMFC发电机的输出特性,基本满足控制系统对电源的需求。PEMFC输出的直流电压波形中毛刺很多,而且开关电源的制作工艺有待进一步完善。因此造成开关电源输出纹波较大。

5 结 语

设计了开关电源的主电路结构,及该开关电源的滤波、整流等电路,给出了开关电源高频变压器的设计方法,计算了元器件参数并选择型号,研制了电源样机。对研制的开关电源进行了性能测试,能够适应PEMFC发电机的输出特性,满足控制系统的需求。

- 3D IC设计打了死结?电源完整性分析僵局怎么破(09-21)

- 快速调试嵌入式MCU设计仿真的三大因素浅析(12-12)

- 访问电源参考设计库的众多理由(12-09)

- 开关电源设计中如何选用三极管和MOS管(12-09)

- 一款常见的车载逆变器设计电路图(12-09)

- 电子工程师必备:电源设计及电源测评指南(12-09)