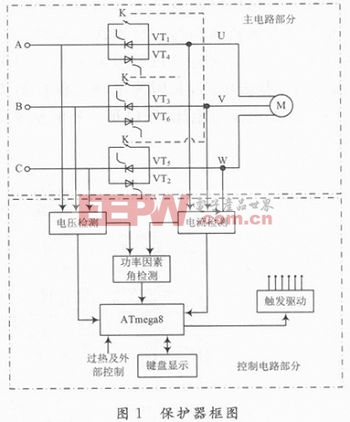

异步电动机智能保护器设计

主电路每相采用两个晶闸管反并联或一个双相晶闸管器件,一般当保护器的功率很大时,采用两个独立的晶闸管反并联,当功率不大时,可以采用双相晶闸管;与晶闸管并联的RC网络和非线性压敏电阻是用来做晶闸管的过电压吸收和保护的;交流接触器KM作为晶闸管的旁路开关,在电动机起动后,可以将晶闸管旁路,避免由晶闸管接通电源而产生的通态损耗;JR为热继电器,为电动机提供过载或缺项保护;TV为线路电源电压互感器,此信号送到控制检测,以实现电动机的过电压和欠压保护;TA为电流互感器,经TA衰减并隔离的电动机绕组电流线号送至控制电流处理,便于控制电路对启动电流的监控,并实现限电流起动、过电流保护等功能;三相同步变压器通过不同的连接方式,可以按照三相交流调压电路的控制规律要求,为晶闸管的移相触发电路提供同步信号;移相晶闸管的导通,实现主电路的正常调压工作。触发角指令是用0~5 V模拟电压信号给定的,当模拟电压信号为0 V时,晶闸管的移相触发角对应为180°,此时输出电压最低;而当模拟电压指令为5 V时,晶闸管的移相触发角为0°,此时输出电压最大。

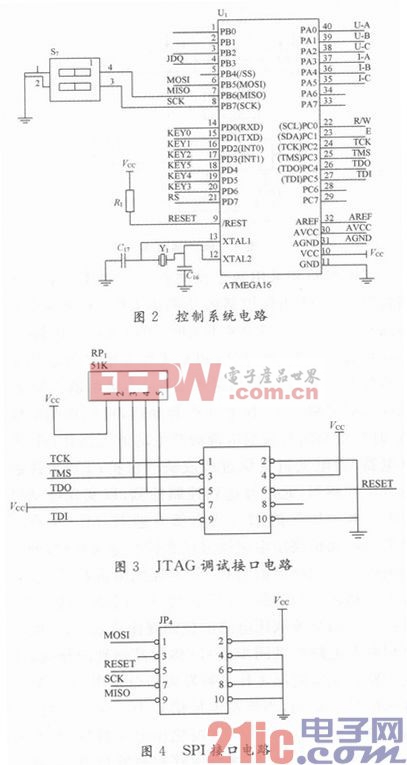

2.2 智能保护器控制电路设计

在确定系统的整体方案之后,就要开始着手进行系统硬件。硬件电路是整个电动机保护器的基础,各项保护功能都必须通过这些硬件电路来实现。同时硬件电路还用来实现保护器的其他功能如显示、参数设定等,电路如图2~图4所示。

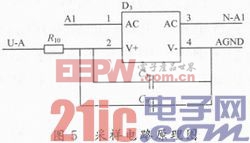

2.3 采样电路

由于方案选择时,所选的采样方案为直流采样,而电动机的电流、电压信号由电流互感器和电压互感器获得,属于交流信号,所以在将信号送给单片机之前必须将交流信号转换为直流信号。在本次的设计之中由于保护的对象是三相交流电动机所以需要有六路采样信号,即需要六相整流电路,又因为电动机保护器需要单独采样每一相的电流与电压,所以每一相的整流电路都是相互独立的。

电流信号在经过全波整流电路的整流之后,虽然变成了直流电路,但是其幅值仍然是变化的,整流电路只是将处于负半周的电流转换到正半周上来,其幅值不变。所以在整流电路之后还需要加上滤波电路,而这两部分电路可集中在一起进行设计。

采样电路的整流部分在设计电路时,为了能够更好的反映电动机实际的电枢电流的变化,采用了全波整流电路。这样在进行采样时,所得到的电流就是一个连续的电流曲线,可以实时的监控电动机电枢电流的变化。

滤波电路用于滤去整流输出中的纹波,一般由电抗元件组成,可分为电容式输入式和电感输入式。在本设计中采用了较容易实现的电容滤波。滤波电路由两个并联在一起的电容以及串在它们之间的电阻组成。并联在一起的电容起到平波的作用,他们中间的电阻起到限流的作用。采样电路的原理图如图5所示。

2.4 驱动电路的设计

这部分主要用于驱动输出,使继电器吸合或释放来达到控制目的。电路由电阻R57,R58,R60,R61,晶体管VD1~VD2,发光二极管VL24~VL25,继电器K1,K2,开关S1,S2等组成。其中发光二极管用作动作提示,当单片机发出高电阻的驱动信号时,晶体管VD1或VD2导通,从而驱动继电器K1或K2吸合动作,利用其触点控制主电路合闸,同时发光二极管VL24或VL25也会随之变亮;当单片机发出低电平的闭锁信号,VL24或VL25则会随之灭,K1或K2继电器释放,利用其触点信号控制主电路接触器分闸,驱动电路如图6所示。

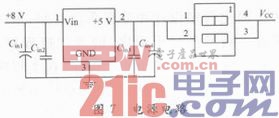

2.5 电源电路的设计

电源电路如图7所示。

本文正是根据目前国内外保护器的应用现状和技术背景研究高性能的电机保护器,并研制其硬件实现电路。重点是硬件电路的设计制作。阐述了智能保护器的总体设计方案,包括硬件和软件方案,并且分析了他们的特点。详细介绍了智能保护器硬件设计,包括主电路、控制电路和辅助电源电路的分析和设计。

- 异步电机直接转矩弱磁控制研究(07-21)

- 基于DN1022的DeviceNet总线产品设计(12-09)

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)