0201超小型无源元件技术推动工艺解决方案

不幸的是,只有很少的出版数据解释对于其它电路板设计变量,特别是元件对元件间距的限制,工艺窗口在哪里。元件间距可受各种因素影响,如板的放置和0201元件的贴装。为了理解设计指引的工艺窗口,一项非常广泛的研究正在进行中*.用于该研究的板如图二所示。设计包括各种焊盘尺寸,元件方向( 0°, 90°和±45°),元件间距(0.004, 0.005, 0.006, 0.008, 0.010 和 0.012“),连到焊盘的迹线厚度(0.003, 0.004 和 0.005”)。0201焊盘名义尺寸为0.012 x 0.013“ ,和变动 0, 20 和 30%.焊盘到焊盘间隔为0.022”.0201元件分别贴放靠近其它的0201, 0402, 0603, 0805 和 1206,元件间距如上所述。迹线厚度是有变化的,对0201和0402两者,都有两个焊盘之一位于地线板上。这是要调查无源元件对吸热的影响。

印刷

许多存在于印刷先进技术包装,如CSP、微型BGA和倒装芯片等,的同样的问题与规则对0201元件的印刷是同等重要的。对那些比其它板上元件小几倍的开孔,使用较厚的模板和相同的锡膏进行印刷几乎是不可能的。有关0201工艺的普遍提出的问题包括模板厚度、开孔的尺寸、锡膏类型和要求的开孔几何形状。

现在,了解锡膏如何从不同厚度模板的各种开孔尺寸和几何形状中释放的工作正在进行中。该课题研究的一个主要方面就是在决定稳定的印刷窗口时面积比率的重要性。面积比率(area ratio)是开孔的横截面积除以开孔壁的面积。较早前的研究表明,在决定稳定的工艺窗口时,面积比率提供了比模板宽度开孔减少法(stencil-wide aperture reduction methods),如纵横比(aspect ratio),高得多的精度。该研究得出了大约0.6和更高的面积比可以沉淀锡膏的体积很接近开孔的总体积。

从进行中研究的试验性丝印数据显示,0.005“的模板,0.49的面积比率的0.096 x 0.0104” 的焊盘,对第四类型的Sn/Pb锡膏的释放性能很差。可是,0.56面积比的0.0108“ x 0.0117” 的开口尺寸提供比较好的锡膏量和释放性能。而现在很少有发表的有关0201的丝印过程的数据,存在的东西都是模糊的,只说模板越薄越好,第四类锡膏(比第三类颗粒小)对锡膏释放的表现较好。可是,由于第四类比第三类更稀,使用第四类对印刷其它的SMT元件可能不行,因为材料塌落。该研究是用来理解印刷参数、模板参数和锡膏有关变量的影响。用于丝印过程的变量在表二中列出。

表二、DOE Variables for Screeening Study

理解和比较诸如锡膏沉积量和焊锡结珠缺陷的变量,要求许多贴装和反复过程。理解对于可能小如0.010“开口,锡膏如何表现,在控制和实施0201印刷工艺时是很重要的。

贴装

在整个0201工艺中贴装可以认为是最重要的一环。因为贴装系统从供料系统吸取0201元件,视觉识别和准确地贴装元件,在设定这个过程中必须小心。基本上,0201贴装过程涉及四个分开的运作:

首先从送料器吸取元件。最常见的,0201无源元件包装在纸带上,8mm宽纸带上的凹坑装纳元件。图三详细地表示出元件是怎样从纸带吸取的。当设定吸取过程时,必须注意到细节。因为0201只是自从1999年才作为SMT工艺的元件,生产元件和送料带的误差问题仍然存在。虽然在带上似乎包装得紧密,在微米级,但是实际上相当松散。使用几乎与元件一样大的吸嘴,误吸的机会可能高。因为这个理由,吸嘴通常制造得比元件稍微大一点。

一旦吸取到元件,真空检查决定元件的存在或不存在。这是检查的一个重要方面,因为如果元件不存在,贴装头必须处理掉无吸的0201或再吸取元件。吸取错误一般不直接影响实际的过程,但会影响总的处理时间和产量。现时的研究也评估了带与盘(tape-and-reel)、Surf tape和最后的散装盒(bulk-case)送料的区别。

一旦通过真空检查确认元件的存在,视觉系统将元件定位到电路板。高级的视觉系统可完成元件的外形测量或识别两个元件端。为了做到这一点,视觉系统决定是否元件附着在吸嘴上不正确或是否超出可靠的元件与贴装所要求的公差。如果元件超出公差,则被放弃。

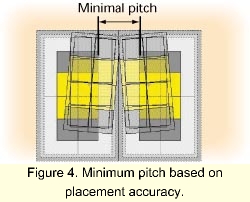

最后步骤是将0201贴装到焊盘的焊锡内。虽然这个过程必须快速完成,但也必须准确,以保证元件完全贴放在各个焊盘上。如果元件贴放不准确,诸如墓碑或相邻元件之间的锡桥等缺陷机会戏剧性地增加。当考虑使用0201元件设计电路板的最小元件间距的时候,贴装系统的精度也应该考虑。图四表示在贴装精度的基础上,应该使用的最小间距。例如,如果贴装系统的精度为±45µm,那么应该设定大约90µm的最小间距。

贴装力与速度也是重要的贴

无源元件技 相关文章:

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)

- 负载点降压稳压器及其稳定性检查方法(07-19)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)