如何提高功率电子模块的可靠性?

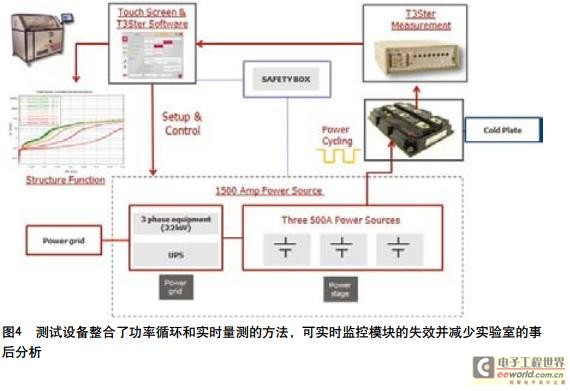

一旦侦测到这些因素,测试设备将马上关闭所有的电源。但为了保存测试数据,不间断电源(UPS)仍将继续为计算机供电,直至所有数据得到安全保存。

结构函数的精密分析

结构函数的数学运算相当复杂,但值得花时间来了解这相关的技术。图5是一个典型的模块封装内部层次及其对应的结构函数示意图。在功率循环测试时,高功率(最大1500A)会输入至组件来进行加热,待稳态后则迅速关闭。依照JESD51-14标准,精细的(微伏)结正向电压变化会被量测记录下来,同时借由复杂的数学演算来建立出结构函数。

功率晶体管结所产生的热会经过各堆栈层,最终扩散到周围环境中,而结构函数显示出模块封装内部层次的等效模型,同时也表示热传导路径上的热阻和热容特性。沿着图中的蓝色曲线可了解结点到周围环境中的整体热传路径,横轴部分代表模块封装内部层次的热阻(如芯片焊点、基板焊点及导热膏),其结构较薄,无法储存太多热量,但热

阻较大。相反地,曲线中相对垂直的部分则代表有较大热容的堆栈层(储热能力较高,同时也会产生一些热阻),如基板。

结构函数会记录组件在功率循环测试过程中的实时变化,当我们发现结构函数出现变化时,如图6中所出现的较长的热阻部分,这表示模块封装内部层次中某一层(这里指的是基板焊锡层)发生变化。典型的热阻显着增加可能是因为封装内部层次脱层或破裂的关系,因为空气的热传导能力明显低于变化前固体的热传导能力。

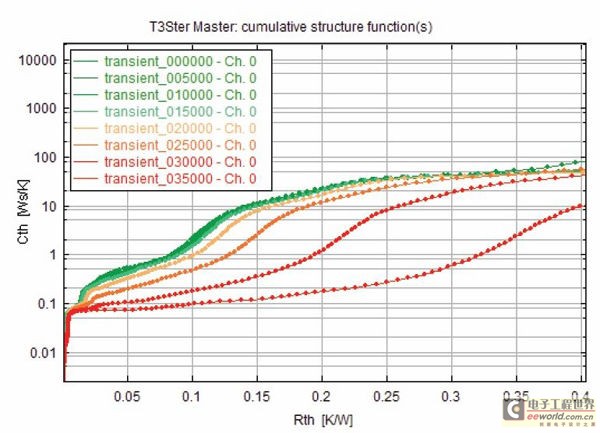

图7是个实际的例子。该测试中,每5000次的功率循环测试都会得到一次结构函数。从测试开始到第15 000次功率循环测试后,绿色线所呈现的线形基本上不变,表明组件无任何失效或故障。在第20 000次功率循环测试后(橙色线),我们看到曲线有细微的偏差,这说明某层结构的热阻开始升高。在之后的25 000、30 000和35 000次功率循环后,线形显示某层结构出现显着劣化,最后导致组件失效。借由结合功率循环与实时监控结构函数的方式,我们可以观察到失效的产生并确定失效的原因,无须将组件从测试设备上取出便能对测试结果进行分析诊断。

图7 组件在功率循环测试35000次后明显失效

结合功率循环/量测系统的优点

与“传统”测试方法相比,此测试系统具有明显的优势。传统方法需要反复循环测试、拆卸组件、实验室验证等过程,非常耗时且无法确定故障原因。采用结合系统和结构函数的技术,用户可设置测试顺序并自动执行指令,将一开始正常的组件进行测试,直至产品失效,并能实时观察组件失效或故障的原因。此外,此设备可提供较大的电流,供应多个组件同时测试,从而提高处理能力,满足产品样本或质量测试的需求。

此测试设备可广泛应用于供应链中的各厂商。例如,功率电子模块供货商在模块的设计时间可使用该测试设备。设计完成后的样本生产过程中,同样可使用功率测试设备来测试样本的可靠性指标;若无法通过测试,则可对产品设计进行修改。此外,测试设备还能用来产生产品数据表上的可靠度规格,在生产过程的产品抽验也能使用此设备。初期零组件供货商可使用功率测试设备来验证功率电子供货商所提供的可靠度规格,对原始设计进行测试。最后,高可靠度产品的制造商可借此设备来进行最终的合格性测试,以保证公司产品的高质量。

功率电子模 相关文章:

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)

- 负载点降压稳压器及其稳定性检查方法(07-19)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)