LM25037车载逆变器设计方案

止直通,占空比的最大值Dmax=0.45,输出电压Vo=310V,则匝比为:

在相同的输入输出条件下,DCM 模式下,输入输出电压之比并非与占空比成正比,满载时实际工作占空比比设定值小。为了提高变流器效率,实际选取匝比为n=32.

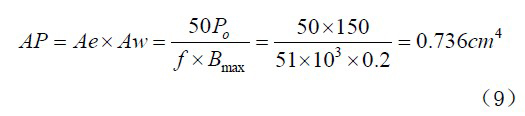

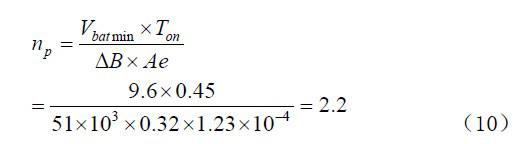

采用AP 法估算变压器磁芯:

Po为输出功率;f 为开关频率;Bmax变压器工作最大磁感应强度。

选取铁氧体EE33 磁芯 AP=1.57㎝ 4 Ae=1.23㎝ 2Aw=1.27㎝ 2.

原边匝数为:

实际取原边为3 匝,副边为96 匝。

变压器绕制时加入了气隙,一方面为了延缓推挽电路磁通饱和,另外一方面由于整流输出没有滤波电感,实际工作过程利用了变压器的漏感,防止开关管导通时电流峰值过大。但是加入气隙后变压器的漏感增大又会增大电压尖峰,故需要加入缓冲电路吸收电压尖峰。

3.3 RCD 箝位电路设计

为了减小关断电压尖峰,采用接电源正极的RCD箝位电路,如图6所示。在VT1 关断时,D1 导通,漏感上的能量转移到C1 上,C1 充电延缓了集电极电压的上升。R1、D1 接入Vdc 的好处是是C1 上的最大电压仅为Vdc,而不是R1、D1 接地时的2Vdc,C1 上的电压应力减小。

图 6 RCD 缓冲电路。

缓冲电路工作过程分析:

工作模式Ⅰ:如图7 所示,当VT1 关断时,漏感Ld1的电压反向,D1 导通,对电容C1 充电,变压器N1上感应的电压极性为上正下负开始上升,同时变压器的N2 绕组上感应出与N1 大小相等的电压,漏感上的部分能量转移到C2 上,C2 上的电压由上负下正经过变压器N2 和R2 充电后变为上正下负。

图 7 工作模式Ⅰ。

工作模式Ⅱ:如图8 所示,当漏感上的能量释放完后,励磁电感上的能量继续对C1 充电,变压器N1和N2 上的电压也相应升高,所以VT1 的DS 端上电压升高,VT2 DS 端电压降低。

图 8 工作模式Ⅱ。

工作模式Ⅲ:如图9 所示,当励磁电感比较大时,电容C1 上的电压充到上正下负的电源电压时,副边整流二极管导通,VT1、VT2 漏源电压分别被箝位在2Vdc和0,故开关管能够实现零电压开通。

图 9 工作模式Ⅲ。

缓冲电路的仿真波形如图10 所示,可以看出缓冲电路能够实现零电压开通。

图10 缓冲电路仿真波形。

4.实验波形

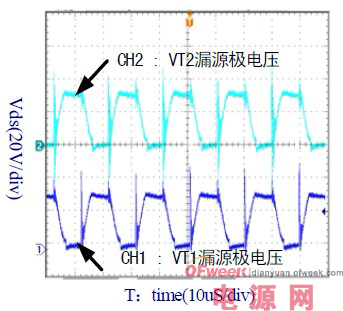

以下实验波形是在Vin=12V 满载时测得。满载时开关管驱动波形及DS端的波形分别如如图11和图12所示,直流母线电压及纹波如图13 和图14 所示,图15 为逆变器输出波形,可以看出各项性能指标均能满足。

图 11 满载时开关管驱动波形。

图12 满载时开关管 DS 端电压波形。

图13 直流母线电压波形。

图14 直流母线纹波电压。

图15 变压器原边电流波形。

图16 逆变器输出电压波形。

5.结束语

本文提出了一种基于 LM25037 的车载逆变器设计方法,该逆变电源采用集成芯片控制,具有以下几个方面的特点:①采用前馈控制,较常用的电压控制模式动态响应速度要快;②芯片内部的保护功能使外围的电路简单;③逆变电路控制简单,性能稳定,成本较低。加入RCD 缓冲电路后,开关管零电压开通,系统效率提高。经实验样机验证该车载逆变器工作稳定可靠,能够持续输出150W.

LM25037车载逆变 相关文章:

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)

- 负载点降压稳压器及其稳定性检查方法(07-19)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)