基于IRMCK201和ZigBee的圆网印花同步控制系统

该模块的基本工作原理:采用IR的专用电流传感器IR2175检测伺服电机的两路相电流,使用光电编码器获取电动机的转速与角位信息,经IRMCK201计算后得到电机的速度ω1,与ZigBee接收的参考速度进行比较,经片内2个独立的PI调节器进行调节,然后经IRMCK201内容的SVPWM模块产生PWM信号,经光电耦合电路加至智能功率模块(IPM)实现对电机的控制。电机运行状态通过IRMCK201的工作状态接口驱动相应指示灯工作,同时,通过ZigBee节点传输至系统主控制器。

2.3 电流检测电路设计

电机电流检测采用单片高压电流传感芯片IR2175,通过外部的分流电阻检测电机的V、U相电流,将伺服电机的驱动电流转换成低电信号,输入到IRMCK201的电流传感器接口,由IRMCK201进行处理。基于IR2175伺服电机的U相电流检测基本电路如图4所示。其基本工作原理:高压侧供电电压VB和补偿电压均来自于Ufb,Ufb是U相驱动电源,低压侧供电与IRMCK201相同,PB接到电机定子U相绕组上,经采样电阻得到1个260 mV以内的采样电压信号至IR2175输入引脚VIN+,PBD是IPM的U相输出,输入至IR2175的VIN-与PB比较,从IR2175的P0口输出1个占空比随电流幅值大小变化的PWM数字信号,然后经过光电耦合电路输入到IRMCK201的电流传感器接口,实现U相的电流反馈,经IRMCK201比较和处理,由SVPWM输出相应的PWM信号,实现电流闭环控制。

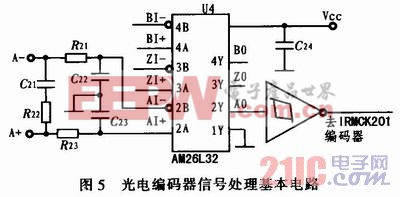

2.4 电机转子和速度位置检测

光电编码器输出增量式脉冲信号A+(A-)、B+(B-)、Z+(Z-)及带绝对信息功能的信号U+(U-)、V+(V-)、W+(W-)两组信号。经过滤波、整形后输入至IRMCK201的编码器接口,图5为A+(A-)信号处理的基本电路。A+(A-)信号经正交线性处理器得到AO,经整形后输入至IRMCK201的编码器接口。

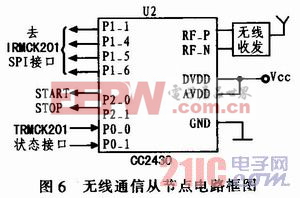

2.5 通信模块设计

本系统中数据通信采用基于ZigBee的无线网络通信,网络中主节点为系统主控制器,从节点与各电机速度控制单元集成,图6为与电机伺服控制单元集成的ZigBee节点基本电路。

3 系统程序设计

3.1 系统工作流程

主控制器上电或复位,首先进行初始化,并建立一个新的网络,给出网络的ID号、频道号等网络信息;然后接受用户的参数设置,再进入无线监听状态,若空中有无线信号,如果是FRD加入网络。则给该加入网络的节点分配网络号和ID,直到系统从节点均加入网络;当接通开始按键,主控制器将开始信号及用户已设置好的速度值传输至各从伺服控制节点,控制各伺服控制模块启动并按设定的转速运行,同时接收并显示各伺服控制模块的工作状态信号,图7为主控制器程序流程图。

3.2 伺服控制模块的程序流程

伺服控制模块的程序流程分为ZigBee从节点控制流程和IRMCK201速度控制流程。ZigBee从节点控制流程如图8(a)所示;IRMCK201速度控制流程如图8(b)所示。

本文设计的基于IRMCK201和ZigBee的圆网印花同步控制系统,用其对某型四色机械式圆网印花机进行改造,控制伺服电机的功率为1.5 kW,伺服电机与驱动辊采用直联方式,最高运行车速可达100 m/min,纵向对花精度达±0.1 mm,圆网与导带速差可在±8%内调整,印花精度高,对花稳定,不跑花,达到了较高的印花精度。

圆网印花同步控制系统利用IRMCK201的硬件电路实现速度环和电流环控制,使用ZigBee芯片的实时数据传输和处理能力,实现了圆网印花主导辊和圆网之间的速度同步和协调,由于ZigBee网络的可扩展性,该系统还可应用到较为复杂的同步控制系统中。

同步 控制系统 印花 ZigBee IRMCK201 基于 相关文章:

- SDH微波传输中的同步时钟(01-06)

- 微波时钟同步解决方案(12-06)

- 微波时钟同步设计方案(12-10)

- 通信网络底层知识 ,你能get 几个?(08-04)

- 轮毂盘式无铁心永磁同步电机永磁体结构优化(03-29)

- 数字接收机中位同步器的研制 (08-29)