LTCC在大功率射频电路中的应用

1引言

世界电子产品已进入一个速度更快、密度更高、体积更薄、成本更低且要求更有效散热的封装时代。随着无线电通信领域(如手机)的迅速商业化,对降低成本,提高性能有很大的压力。LTCC(低温共烧陶瓷)技术是一种低成本封装的解决方法,具有研制周期短的特点。本文评述了利用LTCC技术在满足微电子工业发展,特别是大功率RF电路要求上应用的可行性。

2LTCC技术概览

LTCC是一种将未烧结的流延陶瓷材料叠层在一起而制成的多层电路,内有印制互连导体、元件和电路,并将该结构烧成一个集成式陶瓷多层材料。LTCC利用常规的厚膜介质材料流延,而不是丝网印制介质浆料。生瓷带切成大小合适的尺寸,打出对准孔和内腔,互连通孔采用激光打孔或机械钻孔形成。将导体连同所需要的电阻器、电容器和电感器网印或光刻到各层陶瓷片上。然后各层瓷片对准、叠层并在850℃下共烧。利用现有的厚膜电路生产技术装配基板和进行表面安装。

3LTCC工艺概览

LTCC原材料由有机和无机成分混合物组成。有机成分是聚合物粘接剂和溶解于溶液的增塑剂组成。诸如聚乙烯醇缩丁醛、聚塑醛丙酮和低级的烷(烃)基丙烯酸盐共聚合物。丙烯酸酯还在使用,是因为它们能被清洁地在空气中排胶(或在温度300℃~400℃之间,惰性气氛下)。要求粘接剂Tg低,分子强度高,排胶特性好。粘接剂通常为5%wt(粘接剂的百分比越高,烧成后的收缩率越高)。

无机部分由陶瓷和玻璃组成,通常是按1:3配比。陶瓷的选择取决于所需要的特性,如热膨胀系数(CTE)和热导率。优选的低CTE陶瓷有石英玻璃、莫来石、堇青石和氧化锆。为了实现更高的CTE,优选的陶瓷是Al2O3、石英、镁橄榄石和锆酸钙。

玻璃的选择依赖所需要的特性,如介电常数、附着力、CTE和损耗角正切值。玻璃软化点必须高到在开始致密化之前完成排胶,低至能保证高密度烧结。常用的增塑剂和溶剂有二甲酸、丙酮、二甲苯、甲醇和乙醇。然后把各组分在油漆状的悬浮液(称作釉浆)中进行碾磨和均匀化,浇注在一个移动的载带上(通常为聚酯膜),通过一个干燥区,去除所有的溶剂,通过控制刮刀间隙,流延成所需要的厚度,粘度和载带收缩率。此工艺的一般厚度容差是±6%。其他流延技术可用于实现更小的容差。

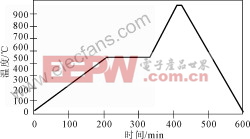

图1LTCC典型的烧成曲线

然后把生(未烧结)瓷带在不锈钢桌上展开,切成片状(略大于冲片尺寸)。在120℃下加热约30分钟预处理陶瓷片(或在N2干燥箱中存放24小时)。采用冲床将预处理的生瓷片冲成最后工作尺寸。定位图形也在此过程中产生。

下一步是形成通孔,利用机械冲压、钻孔或激光打孔技术形成通孔。通孔是在生瓷片上打出的小孔(通常直径为5密尔~8密尔),用在不同层上以互连电路。在此阶段还要冲制模具孔,帮助叠片时的对准;对准孔用于印刷导体和介质时自动视频对准。

接着是通孔填充,利用传统的厚膜丝网印刷或挤压把特殊配方的高固体颗粒含量的导体浆料填充到通孔。可编程计算机数控冲床可用于获得不锈钢或黄铜模版。通孔填充浆料的收缩率要与生瓷带收缩率匹配。

下一步是利用标准的厚膜印刷技术对导体浆料进行印刷和烘干。通孔填充和导体图形在120℃箱式炉中烘干约5分钟。根据需要,所有电阻器、电容器和电感器在此阶段印刷和烘干。

接着是检查、整理和对准。检查、整理和对准不同层,使每层中的对准孔同心并准备叠层。叠层期间(无论是单轴还是等静压),整理和对准的基板层被热压在一起(通常为70℃,3000psi下10分钟)。然后一步共烧叠层。200℃~500℃之间的区域被称为有机排胶区(建议在此区域叠层保温最少60分钟)。然后在5分钟~15分钟将叠层共烧至峰值温度(通常为850℃)。气氛烧成金属化的典型排胶和烧成曲线会用上2小时~10小时,如图1所示。

烧成的部件准备好后烧工艺,如在顶面上印刷导体和精密电阻器,然后在空气中烧成。如果Cu用于金属化,烧结必须在N2链式炉中进行。然后对电路进行激光调阻(如果需要)、测试、切片和检验。LTCC封装中可用硬钎焊引线或散热片(如果需要)。在此阶段,封装准备好后续的工艺,如下所示。

流延→卷带→切片→预处理→冲片→第1层→冲孔→通孔填充→印刷导体→检验/核对/对位→叠层→烧成/共烧→后烧工艺→电测试→切片→

多层工艺时,要重复第6步到第10步。

4LTCC材料的特性

4.1生瓷带材料

生瓷带是LTCC系统确定关键性能的主要成分,包括介电常数、损耗因子、绝缘电阻、击穿电压、抗弯强度、CTE和热导率。

4.2导体

导体浆料

- 浅析ICS直放站的应用(08-07)

- 基站应用中功放的分立控制和集成控制(04-25)

- 电子标签:RFID技术应用与七大特点(05-12)

- 射频/微波器件面向太空应用可靠性是关键(12-17)

- 以软件为核心的无线测试平台的设计(03-18)

- 高频和微波功率基准及其应用研究(04-12)