串行技术在工业检测系统中的应用

关键词:传感器;模数转换器;驱动器;串口通信

Application and Design about Serial Technology in Industry Test System

WANG Xiufang

(University of Shanghai for Science and Technology, Shanghai 200093, China)

Key words: sensor; analog?to?digital converter; driver; serial communication

1串行A/D芯片TLC549与单片机接口的设计

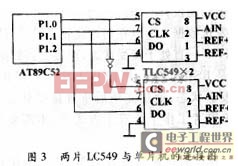

TLC549是8位串行输出的A/D转换芯片。与单片机AT89C52的接口电路见图1,其中REF+和REF-为差分输入,AIN为模拟信号输入端,CLK为时钟信号输入端,CS为转换控制端,DO为转换数据输出端。

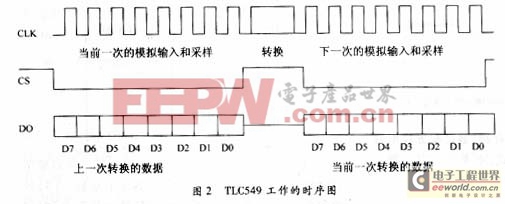

TLC549的工作时序见图2。工作过程如下:?

TLC549通过CS、CLK和DO这3个引脚和CPU相连,见图1。与并行A/D转换器相比,其接口电路简单,占用CPU的资源较少。当有更多路模拟输入需要A/D转换时,可以将多片TLC549并行连接,图3是两片TLC549与CPU的连接。

?

?

传统的LED驱动电路往往是靠并行芯片连接实现的,这种连接方法使用的集成芯片较多,电路也较复杂。本文介绍的驱动电路是由MAX7219集成芯片来实现的。该芯片是串行输入/输出共阴极显示驱动器,一片MAX7219就可以驱动8个七段数码管显示信息。其引脚及与AT89C52的接口见图4,其中:

?

?

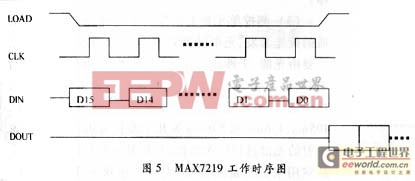

MAX7219通过3个引脚与CPU相连。它的工作时序如图5所示:当LOAD变为低电平时,将16位数据串行送到DIN端,在每个CLK的上升沿把数据移到内部寄存器,在CS的上升沿把数据锁存到数字控制寄存器,在16.5个周期后,数据出现在数据输出端,在CLK的下降沿将数据输出。?

在检测系统中,下位机处理过的数据通常都需要不断地传给上位机,而上位机也要不断往下位机发送命令,控制下位机的工作进程。这两者之间的通信可由RS-232C串口相接。为了与RS-232C标准所要求的电平相匹配,我们采用芯片MAX232进行电平转换。

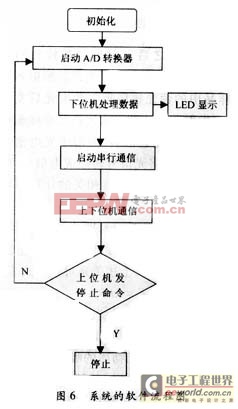

系统的软件流程图见图6。上下位机之间的通信是程序设计的重点,这一过程既包含上位机收发数据,也包含下位机收发数据。为确保双方通信的可靠,采取了握手以及奇偶校验等措施。以下位机向上位机传送数据为例,简单说明一下通信的过程:下位机先发握手信号,询问上位机是否准备好接收数据,如果没有得到准备好信号,则等待,若得到准备好信号就开始发送数据。发送完数据后,等待上位机返回是否正确接收到数据的信息。若上位机没有得到正确的数据,下位机进行错误处理;若上位机得到正确数据,程序向下运行。

?

?

在工业检测系统中,采用串行技术可以大大节省单片机的资源,提高单片机的效率,而且程序设计也较为简捷。这一技术投入使用后,取得了良好的效果。

- PC机扩展RS-232接口(01-25)

- 串行及并行A/D转换器在高速数据采集中的采样差别性分析(05-19)

- 高速串行接口特征与应用(05-20)

- 嵌入式测试为串行I/O提供真正的价值(05-26)

- 串行通讯转接口类型 PowerChute Plus for Unix(06-08)

- 同步队列串行接口QSPI的研究与应用(09-21)