内径测量原理及理论基础

对内径尺寸的测量,国内目前测量的方法多以接触式测量为主。但接触式测量由于测量工具磨损、人为因素等原因造成测量误差较大,不能满足快速、精确的内径尺寸检测要求。本文采用光三角测量原理,结合半导体激光准直技术、现代传感技术、伺服控制技术和计算机技术,研制了一种非接触式内径尺寸光电测量系统,实现了内径尺寸的无损、高精度测量。

内径测量原理及理论基础

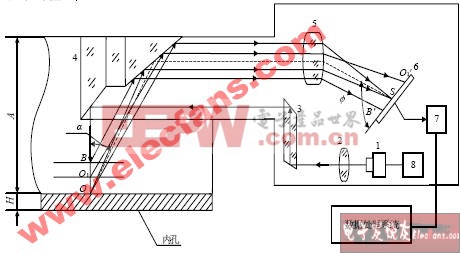

应用光探针扫描被测件内径是单光三角测量原理实现非接触测量的基础[1-6]。单光三角方案测量原理框图如图1所示。图中,1为半导体激光器;2为发射光学系统;3为光束转向系统;4为反射分光棱镜;5为接收成像光学系统;6为光电位置传感器;7为信号处理系统;8为稳功率激光电源。

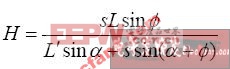

系统测量的位置尺寸[1-4]

式中 α为接收成像光学系统5光轴和理论基准面的法线夹角;φ为接收成像光学系统5光轴与光电位置传感器6的夹角;L和分别为接收成像光学系统5的物距和像距;s为被测点在光电位置传感器6上成像的像点位置。设单光三角光探头扫描测量系统的位置系统常数为L′oA[1-4],则被测表面与光探头回转中心的长度ρ=A+H

测量内径时,光探头应旋转一周,每隔一定的角度θi(1,2,3,i=L)测量出一个ρi值,由这组数据可以得到内径最大、最小和平均值。

图1 激光单光三角内径测量原理

实际测量中,光探针回转中心与被测内孔实际中心不可能重合,为了消除光探针的几何中心位置偏离内孔中心对测量结果带来的误差,可以在同一截面内使光探针回转360°,等间隔测量多点,通过建立数学模型加以消除。为此以光探针回转中心为原点,建立如图2所示的测量数学模型。角度的测量采用绝对光电编码器,并取编码器的绝对零位对准所建坐标系x轴的正向,起始角度θ0可由光电编码器测出,而此时ρ0由光探针测出。测量点P0的坐标为:

在进给伺服系统的带动下,用同样的方法可测量其他截面的直径。

一种内径尺寸光电非接触测量方法

内径测量 相关文章:

- 12位串行A/D转换器MAX187的应用(10-06)

- AGC中频放大器设计(下)(10-07)

- 低功耗、3V工作电压、精度0.05% 的A/D变换器(10-09)

- PIC16C5X单片机睡眠状态的键唤醒方法(11-16)

- 用简化方法对高可用性系统中的电源进行数字化管理(10-02)

- 利用GM6801实现智能快速充电器设计(11-20)