FANUC 7系统的硬件结构及软件结构

FANUC 7系统

FANUC 7系统包括7 T和7 M两个系列。其中7 T系统适用于两坐标数控车床,7 M适用于三坐标铣床、镗铣床和加工中心等。下面以7 M系统为例来说明其工作原理。

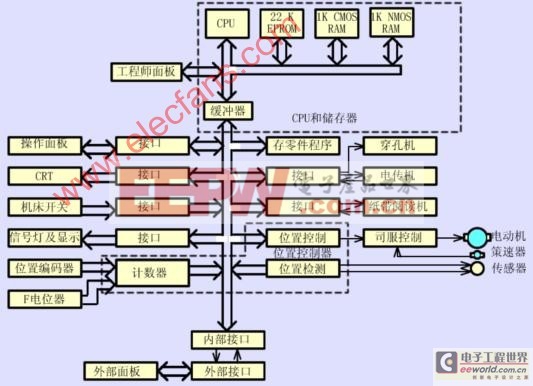

1、 系统硬件结构

7 M以中央处理装置(CPU)为核心,CPU通过总线与存储器以及各种接口相连接,总方框图如图3—51所示。

图3-51 7M数控系统总方框图

2、FANUC 7系统软件结构

7 M数控装置的系统软件由22 K控制程序(三坐标两联动系统为20 K)、4 K的CRT控制程序和诊断程序(由专用的诊断纸带输入)组成。

初始化程序的主要作用是为整个系统的正常工作做准备。开机后,通过“初始化微程序”在“现行状态寄存器”中置入“第6级中断”的“现行状态”,使得除第7级中断以外的中断无法打断初始化。同时,在“初始化微程序”的执行阶段,将程序转入“初始化程序”。因此“初始化程序”是每次开机后首先执行的。进入初始化程序后,系统把第0级中断的保护区首地址置入第6级中断保护区的首地址,从而造成由第6级打断第0级的状态,以便初始化执行完后返回第0级中断。

初始化程序主要完成以下三项工作:

(1) 对RAM中作为工作寄存器的单元设置初始状态。

(2) 进行ROM奇偶校验。

(3) 为数控加工正常进行而设置一些所需的初始状态。属于这种初始状态设置的有零件程序存储器区域设定,AS区域设初始位,等等。对通过TE子方式(设置参数)设置的部分参数进行必要的初始处理。例如,将快速进给率数值由mm/min为单位换算成um/8ms为单位等。如果在开机的同时,按下某些特定的按键,还可以进行附加操作。

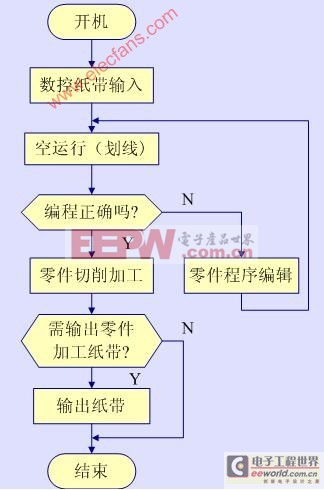

3.零件加工过程举例

现在我们来讨论零件的加工过程。一种新零件在7M系统中的首件加工过程大致可以用图3-58所示流程来描述。对于一种新零件的首件来说,一般要通过空运行来观察编程的正确性,如果有错,可以通过零件程序编辑来纠正。首件加工完毕,如果程序需保存,则可以穿成纸带以备后用。一般来说,零件程序编辑和输出纸带工作在同种零件的再次加工时不必进行。

- 12位串行A/D转换器MAX187的应用(10-06)

- 用简化方法对高可用性系统中的电源进行数字化管理(10-02)

- 高速差分ADC驱动放大器AD8137及其应用(01-17)

- 能够产生连续电弧的1kV电源 (01-22)

- 基于CH371的实用USB接口设计(01-23)

- RS-232/RS-485无源转换电路设计(01-23)