基于共模扼流圈的高速CCD驱动电路设计方案(二)

2 基于共模扼流圈的驱动电路设计

共模扼流圈是一个紧密耦合的1∶1变压器,其漏电感较小。图2所示为变压器的电路符号,其由线圈电感L1 和线圈电感L2 组成,其互感为M 。当L1 = L2 = M时,该变压器就是共模扼流圈。

分析此类含有耦合电感的电路,采用的方法是去耦等效受控源,如图3 所示。把具有耦合的电路拆分成两个独立的支路进行分析。公式(2)和(3)给出具体的计算方法。

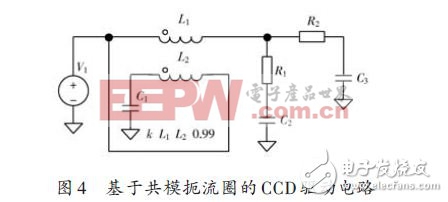

根据上述公式可知,当差模信号通过共模扼流圈时,由于磁通量相互抵消,所以就像共模扼流圈不存在一样;当共模信号通过共模扼流圈时,由于磁通量相互叠加,所以共模扼流圈具有很大的阻抗。这里采用共模扼流圈实现高速CCD驱动的电路拓扑[4]如图4所示。图中V1 代表CCD 驱动器,L1 和L2 组成共模扼流圈,其同名端在图中用小圆圈标出。C1 为交流耦合电容,避免变压器直流短路。R1 和C2 为端接网络,用于抵消共模扼流圈的漏电感。R2 代表CCD的等效串联电阻,C2 代表CCD的等效负载电容。共模扼流圈在该电路中的作用是把输入信号的电压幅度放大2倍。其工作原理为输入信号分别从L1 和L2 的非同名端加入。那么L2 产生的磁通会在L1 的两端产生感应电压,该感应电压和加在L1 端的电压叠加从而实现了电压的2倍放大。R1和C2 的取值需要在实际的电路板调试时进行调整以保证输出信号达到最佳。

采用了上述电路后,把CCD驱动器的电压幅度降低了1/2,因此CCD 驱动器的功耗也会下降为原来的1/4.

然而由于R1 和C2 端接网络的存在,会使得功耗会有所上升。但是和直接用驱动器进行驱动相比,功耗还是大幅度下降。

3 实验结果

为了实际验证设计的电路,进行了电路板设计制作和测试。测试板的驱动器和共模扼流圈的电路布局如图5所示,CCD驱动器为Intersil公司的EL7457,驱动器的供电为5 V.

共模扼流圈采用TDK 公司的ACM4520-901-2P,CCD 采用75 pF 的电容模拟其负载情况。端接网络R1和C2 的取值分别为100 Ω和47 pF.这样通过共模扼流圈后的驱动信号电压被放大为10 V.图6所示为实测的CCD驱动波形,该波形是CCD的复位脉冲,其频率为12.5 MHz,其占空比设计为12.5%,实际波形的占空比和设计值相符。直接采用驱动器10 V供电驱动CCD时的电流为71 mA,功耗为710 mW;而采用该电路后,电流为39 mA,功耗为195 mW,如表1所示。可见采用共模扼流圈后驱动器的功耗大幅度下降。两种情况下实测功耗都比理论值大,这是因为电路板有较长的走线,走线的寄生电容导致的功耗。

4 结论

本文主要对CCD 驱动电路的特点和需求进行了深入分析。文中针对高速CCD 驱动电路功耗大的问题,提出了基于共模扼流圈的高速低功耗驱动电路设计方案。该方案中所设计的电路通过共模扼流圈对电压幅度进行放大,从而使得CCD 驱动器输出电压降低,这样有效降低了功耗。由于共模扼流圈的差模电感很小,这样可以避免和CCD 的容性负载产生谐振,可以驱动保证信号的质量。通过实际的电路板进行了测试,驱动波形可以满足要求,且功耗大幅度降低,因此该方案可应用在高速CCD成像电路中。

- 用共模扼流圈控制高清多媒体接口噪音(11-15)

- 基于共模扼流圈的高速CCD驱动电路设计方案(一)(11-16)

- 单电源供电的IGBT驱动电路在铁路辅助电源系统中的应用(01-16)

- LED手电筒驱动电路原理(03-12)

- 基于HIP4081的厚膜H桥电机驱动电路设计(04-27)