无铅焊点可靠性问题分析及测试方法

响无铅焊点可靠性的因素

1对无铅焊料的性能要求

传统锡铅焊料因具有价廉、易焊接、成形美观以及物理、力学和冶金性能好等特点而作为连接元器件和印刷电路板的标准材料,并形成了一整套的使用工艺,长期以来深受电子厂商的青睐。但由于铅及铅化合物对人类健康和生活环境的不利影响,限制和禁止使用含铅焊料的呼声日益高涨,各国政府纷纷制定相应的法规约束电子产品的使用材料和废弃物的处理,电子封装的环境友好化要求已成为全球趋势。因此目前电子行业全面面临无铅化的要求,已经对整个行业形成巨大冲击。近几年无铅焊料迅速发展起来,最常用的是Sn-Ag-Cu系列。

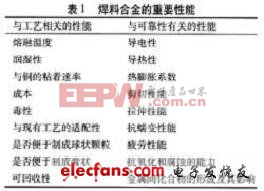

微电子领域使用的焊料有着很严格的性能要求,无铅焊料也不例外,不仅包括电学和力学性能,还必须具有理想的熔融温度。从制造工艺和可靠性两方面考虑,表1列出了焊料合金的一些重要性能。

2影响无铅焊点可靠性的因素

与传统的含铅工艺相比,无铅化焊接由于焊料的差异和工艺参数的调整,必不可少地会给焊点可靠性带来一定的影响。首先是目前无铅焊料的熔点较高,一般都在217℃左右,而传统的Sn-Pb共晶焊料熔点是183℃,温度曲线的提升随之会带来焊料易氧化及金属间化合物生长迅速等问题。其次是由于焊料不含Pb,焊料的润湿性能较差,容易导致产品焊点的自校准能力、拉伸强度、剪切强度等不能满足要求。以某厂商为例,原含铅工艺焊点不合格率一般平均在50×10-6(0.05%)左右,而无铅工艺由于焊料润湿性差,不合格率上升至200×10-6~500×10-6(0.2~0.5%)。

鉴于无铅化焊点可靠性方面目前仍存在许多问题,有必要对此进行分析。无铅焊点的可靠性问题主要来源于:焊点的剪切疲劳与蠕变裂纹[7,8,9]、电迁移[8,10]、焊料与基体界面金属间化合物形成裂纹[7,8,11,12]、Sn晶须生长引起短路[7,8],电腐蚀和化学腐蚀问题r¨等。以下我们主要从设计、材料与工艺角度介绍影响无铅焊点可靠性的一些因素。

(1)设计:PCB的合理设计问题。如焊盘设计不合理、发热量大的元件密集分布、相邻高大元件在回流焊时产生“高楼效应”、形成热风冲击等。

(2)材料:焊料的选择极为重要。目前,大多采用锡银铜合金系列,液相温度是217℃-221℃,这就要求再流焊具有较高的峰值温度,如前所述会带来焊料及导体材料(如Cu箔)易高温氧化、金属间化合物生长迅速等问题。因为在焊接过程中,熔融的钎料与焊接衬底接触时,由于高温在界面会形成一层金属间化合物(IMc)。其形成不但受回流焊温度、时间的控制,而且在后期使用过程中其厚度会随时间增加。

研究表明界面上的金属间化合物是影响焊点可靠性的一个关键因素。过厚的金属间化合物层的存在会导致焊点断裂、韧性和抗低周疲劳能力下降,从而导致焊点的可靠性降低。以当前最为成熟的Sn-Ag系无铅焊料为例,由于熔点更高,相应的再流焊温度也将提高,加之无铅焊料中Sn含量都比Sn-Pb焊料高,这两者都增大了焊点和基体间界面上形成金属问化合物的速率,导致焊点提前失效。

另外,由于无铅焊料和传统Sn-Pb焊料成分不同,因而它们和焊盘材料,如Cu、Ni、AgPd等的反应速率及反应产物可能不同,焊点也会表现出不同的可靠性。同时焊料和助焊剂的兼容性也会对焊点的可靠性产生非常大的影响。有研究表明:焊料和助焊剂各成分之间不兼容会导致附着力减小。此外,由于热膨胀系数不匹配,又会加快焊料周期性的疲劳失效。因此要特别注意选择兼容性优良的焊料和助焊剂,才能耐受住无铅再流焊时的高温冲击。

另外,各互 连焊接部件均来自于不同生产厂商,因而部件质量难免参差不齐,如器件引脚可焊性不良等,对无铅工艺焊点可靠性有较大影响。比较典型的例子是.PCB板焊盘质量问题。由于以前的热风整平(HASL)焊盘涂层工艺存在一些缺点,因此目前OEM厂商应用较广泛的包括有机可焊性保护层(OSP)和Ni/Au涂层工艺。

其中Ni/Au涂层又有浸金法和镀金法两种,浸金法由于工艺简单而较受国内厂商青睐,但此法难于控制Au层厚度,常会出现Au层厚度不足导致其下的Ni层氧化,影响回流焊接时焊点的性能。对于此种情况,厂商一般可用俄歇电子能谱仪(AES)精确测量PCB焊盘的Au层厚度是否符合规格。

(3)工艺:在SMT、MCM制作工艺过程中,通常会遇到诸如焊料储存温度不当、焊盘焊料不足、再流焊温度曲线设置不当等问题。就无铅焊接而言,再流焊工艺温度曲线的优化至为重要,优良的工艺既可保证形成高可靠性的焊接,又保持尽可能低的峰值温度。

因此,目前除日本以外,其他国家的消费电子公司似乎都接受了锡银铜

- 高可靠性电源系统的热插拔原理和应用问答选编(11-14)

- 生产环境对电源模块可靠性的影响(01-26)

- 基于航天器DC/DC变换器的可靠性设计(01-29)

- 可靠性:选择DC/DC稳压器时的另一个参数(08-20)

- 实现UPS高可靠性的技术措施(01-27)

- 挑选LED驱动电源注意事项(05-04)