医疗成像系统快速样机制造指南

时间:04-27

来源:互联网

点击:

作者:德州仪器Veronica Marques和美国国家仪器John Hottenroth

产品上市时间对于医疗产品至关重要。产品发布时间差几个月会对项目投资收益率 (ROI) 产生极大的影响,可能会损失收益,也可能会错过产品上市的最佳时机。但是,另一方面,医疗成像系统开发人员还必须使用最新的技术,让系统拥有优异的模拟性能、复合信号处理与可视化,并利用高速模数转换器 (ADC) 和更多的通道数目,获得较高的数据吞吐量。

要求产品快速上市的同时又要使用新技术,这给产品设计带来了巨大的挑战。但是,现在新出现的一些工具可以帮助工程师们迅速地让新的设计转入样机制造,并使其系统达到最佳性能。这些工具帮助开发人员使用可重配置现场可编程门阵列 (FPGA) 技术和面向应用型集成模拟前端 (AFE),并结合灵活的集成平台,更加快速地进行成像系统样机开发。开发人员现在可以把模块化 FPGA 硬件、集成 AFE、高级设计工具和工业标准平台组合到一起,以构建高度灵活、可调节和可定制的成像系统。

个案研究—3个月制造出超声波成像系统样机

一家总部位于英国的公司Diagnostic Sonar,对一种新型相控阵超声波成像系统进行了概念展示。通过对现成 FPGA 硬件和具体应用集成 AFET 进行设计,并使用高级设计工具,它们从确定构架到制造出一台能够显示实时超声波图像的样机系统,总共只用了“3个月”的时间。由于使用了现成的模块化FPGA和AFE硬件构建系统,这个开发团队才能够在如此短的时间内制造出他们的首台样机系统。这种方法拥有极大的灵活性,并且具有可定制特性,从而让开发团队可以专心致力于超声波处理算法和I/O接口这些更需要发挥其专业知识的方面。

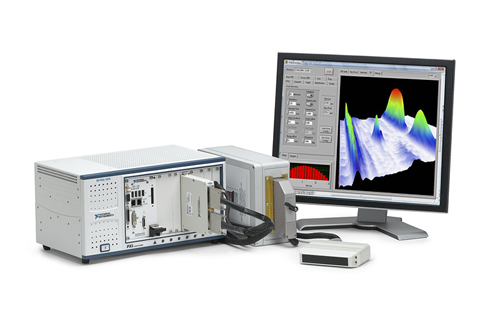

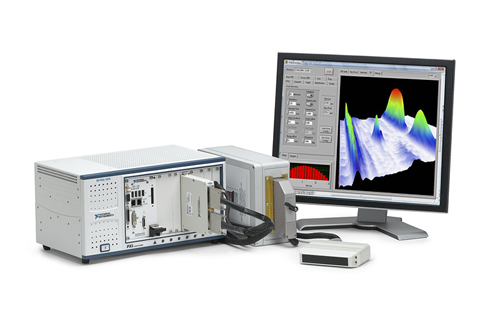

图1 Diagnostic Sonar利用PXI平台构建其超声波成像系统样机

FPGA拥有许多设计灵活性,让开发人员可以尝试一些新的想法,降低了系统开发早期存在的风险。由于FPGA可以通过软件进行再配置,设计人员可以节省开发时间,能够对FPGA编程以适应某些改动的同时演示基于硬件的处理过程,而这些改动是最初设计产品规格时所没有想到的。

使用 FPGA进行样机制造的一个挑战是,利用传统的硬件描述语言(例如:VHDL等)对某个系统进行编程是一件非常耗时的工作,从而加长了项目的计划时间线。但是,开发工具的一些最新进展让我们可以将高级图形工具用于总体系统设计,从而使FPGA编程变得更加高效。在适当情况下,它可使用现有的VHDL IP(Xilinx CORE Generator™、内部开发、第三方等)。若使用正确,这些工具可以实现非常快速的原型系统开发,这样算法和硬件性能便都能得到评估和改进。

Diagnostic Sonar的开发团队利用美国国家仪器公司的工具制造出了其系统样机。这些工具包括使用LabVIEW FPGA组件编程的 NI FlexRIO模块化 FPGA 硬件,它是一种图形设计语言,可用于设计 FPGA 电路,并且无需知道VHDL编码知识。NI FlexRIO把可交换、可定制I/O适配器组件和一个用户可编程 FPGA 组件,一起组合到一个 PXI或者PXI Express机架内。Virtex系列Xilinx FPGA用在电路板上,目的是达到医疗成像等应用要求的I/O和信号处理性能。Diagnostic Sonar公司过去使用 FPGA 开发电路板,但现在 NI FlexRIO更能吸引他们,因为他们想使用熟悉的优秀硬件来制造样机,而这些硬件已经包括了许多用于I/O连接、PCI Express总线接口和DRAM通信的基础组件。自己在内部开发这些组件会花费大量的时间,并且会转移开发人员的注意力,让其无法专心致力于产品的创新,而产品的最大附加值正是创新。

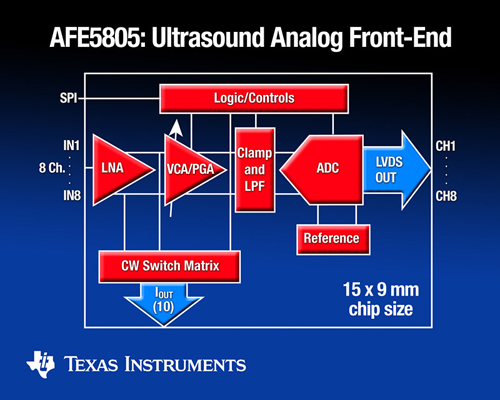

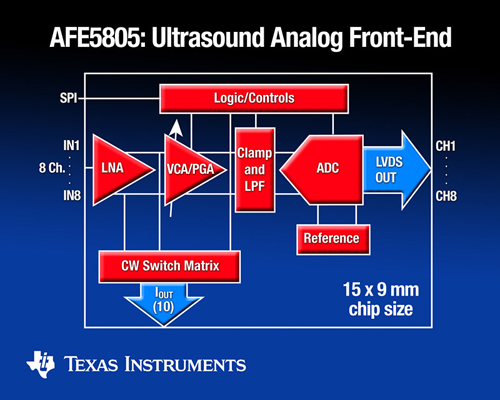

图2 NI FlexRIO是一个产品实例,它将用户可编程FPGA和高度集成的TI AFE与可定制I/O结合

一旦 Diagnostic Sonar 公司决定利用使用NI FlexRIO的现成模块化FPGA构架来制造其系统样机,下一步便是定义系统的I/O。NI FlexRIO 平台拥有各种模拟和数字适配器组件,可以满足许多应用需求,但是它也允许系统开发人员设计其自己的定制I/O,使用适配器组件开发工具包 (MDK) 连接至FPGA。Diagnostic Sonar公司已经具备了设计超声波前端的经验。但是,他们意识到要想达到最佳系统性能的通道密度要求,他们必需使用专门为超声波应用设计的全集成AFE。

利用集成AFE开发更高性能系统

超声波系统性能会受到其模拟电路的极大影响。因此,AFE 的每一个特性对所有超声波系统设计都至关重要。

超声波系统的AFE由一个低噪放大器 (LNA)、压控衰减器 (VCA)、可编程增益放大器 (PGA)、图形保真滤波器 (AAF) 和模数转换器 (ADC) 组成。LNA提供获得良好灵敏度所需的低噪放大。VCA和PGA是时间增益控制 (TGC) 模块的组成部分,可改善系统的动态范围。另外,它们还允许增益随时间而增加,目的是在信号通过人体时对增大的信号衰减进行补偿。之后,对经过放大处理的信号进行滤波,以改善其信噪比 (SNR)。然后,通过一个ADC将所得到的信号转换成数字格式,并利用接收波束生成器对其进行处理。AFE 的性能极大地推动着超声波系统特性的演变,让它的体积更小、重量更轻、电池寿命更长和图像质量更高。

在开始IC设计以前,工艺选择是半导体制造厂商的一个关键考虑因素。工艺选择必须平衡性能、功耗、成本和升级可行性等方面。

不管设计的对象是高端汽车还是一个手持便携式系统,AFE通道整合都很重要。便携式系统开发人员必须尽可能多地节省其电路板空间,并且高端系统必须针对高通道数目进行优化。过去五年,AFE迅猛发展。2004年,使用离散方法设计一个16通道的AFE需要超过40个组件。现在,只需要2个!

半导体工艺技术的发展让我们能够缩小尺寸、降低功耗和提高总性能。今天的一些AFE,例如:TI 的 AFE5808,性能提高了一倍,电路板空间减小了94%,功耗降低了67%。AFE器件中更高的通道集成度让尺寸大大减小,更少的组件数目节省了成本,而其布局也更加简单—所有这些,最终让系统拥有更高成本效益和更短产品上市时间成为现实。

图3 过去几年面向具体应用的模拟前端极大地提高了集成度和性能

产品上市时间对于医疗产品至关重要。产品发布时间差几个月会对项目投资收益率 (ROI) 产生极大的影响,可能会损失收益,也可能会错过产品上市的最佳时机。但是,另一方面,医疗成像系统开发人员还必须使用最新的技术,让系统拥有优异的模拟性能、复合信号处理与可视化,并利用高速模数转换器 (ADC) 和更多的通道数目,获得较高的数据吞吐量。

要求产品快速上市的同时又要使用新技术,这给产品设计带来了巨大的挑战。但是,现在新出现的一些工具可以帮助工程师们迅速地让新的设计转入样机制造,并使其系统达到最佳性能。这些工具帮助开发人员使用可重配置现场可编程门阵列 (FPGA) 技术和面向应用型集成模拟前端 (AFE),并结合灵活的集成平台,更加快速地进行成像系统样机开发。开发人员现在可以把模块化 FPGA 硬件、集成 AFE、高级设计工具和工业标准平台组合到一起,以构建高度灵活、可调节和可定制的成像系统。

个案研究—3个月制造出超声波成像系统样机

一家总部位于英国的公司Diagnostic Sonar,对一种新型相控阵超声波成像系统进行了概念展示。通过对现成 FPGA 硬件和具体应用集成 AFET 进行设计,并使用高级设计工具,它们从确定构架到制造出一台能够显示实时超声波图像的样机系统,总共只用了“3个月”的时间。由于使用了现成的模块化FPGA和AFE硬件构建系统,这个开发团队才能够在如此短的时间内制造出他们的首台样机系统。这种方法拥有极大的灵活性,并且具有可定制特性,从而让开发团队可以专心致力于超声波处理算法和I/O接口这些更需要发挥其专业知识的方面。

图1 Diagnostic Sonar利用PXI平台构建其超声波成像系统样机

FPGA拥有许多设计灵活性,让开发人员可以尝试一些新的想法,降低了系统开发早期存在的风险。由于FPGA可以通过软件进行再配置,设计人员可以节省开发时间,能够对FPGA编程以适应某些改动的同时演示基于硬件的处理过程,而这些改动是最初设计产品规格时所没有想到的。

使用 FPGA进行样机制造的一个挑战是,利用传统的硬件描述语言(例如:VHDL等)对某个系统进行编程是一件非常耗时的工作,从而加长了项目的计划时间线。但是,开发工具的一些最新进展让我们可以将高级图形工具用于总体系统设计,从而使FPGA编程变得更加高效。在适当情况下,它可使用现有的VHDL IP(Xilinx CORE Generator™、内部开发、第三方等)。若使用正确,这些工具可以实现非常快速的原型系统开发,这样算法和硬件性能便都能得到评估和改进。

Diagnostic Sonar的开发团队利用美国国家仪器公司的工具制造出了其系统样机。这些工具包括使用LabVIEW FPGA组件编程的 NI FlexRIO模块化 FPGA 硬件,它是一种图形设计语言,可用于设计 FPGA 电路,并且无需知道VHDL编码知识。NI FlexRIO把可交换、可定制I/O适配器组件和一个用户可编程 FPGA 组件,一起组合到一个 PXI或者PXI Express机架内。Virtex系列Xilinx FPGA用在电路板上,目的是达到医疗成像等应用要求的I/O和信号处理性能。Diagnostic Sonar公司过去使用 FPGA 开发电路板,但现在 NI FlexRIO更能吸引他们,因为他们想使用熟悉的优秀硬件来制造样机,而这些硬件已经包括了许多用于I/O连接、PCI Express总线接口和DRAM通信的基础组件。自己在内部开发这些组件会花费大量的时间,并且会转移开发人员的注意力,让其无法专心致力于产品的创新,而产品的最大附加值正是创新。

图2 NI FlexRIO是一个产品实例,它将用户可编程FPGA和高度集成的TI AFE与可定制I/O结合

一旦 Diagnostic Sonar 公司决定利用使用NI FlexRIO的现成模块化FPGA构架来制造其系统样机,下一步便是定义系统的I/O。NI FlexRIO 平台拥有各种模拟和数字适配器组件,可以满足许多应用需求,但是它也允许系统开发人员设计其自己的定制I/O,使用适配器组件开发工具包 (MDK) 连接至FPGA。Diagnostic Sonar公司已经具备了设计超声波前端的经验。但是,他们意识到要想达到最佳系统性能的通道密度要求,他们必需使用专门为超声波应用设计的全集成AFE。

利用集成AFE开发更高性能系统

超声波系统性能会受到其模拟电路的极大影响。因此,AFE 的每一个特性对所有超声波系统设计都至关重要。

超声波系统的AFE由一个低噪放大器 (LNA)、压控衰减器 (VCA)、可编程增益放大器 (PGA)、图形保真滤波器 (AAF) 和模数转换器 (ADC) 组成。LNA提供获得良好灵敏度所需的低噪放大。VCA和PGA是时间增益控制 (TGC) 模块的组成部分,可改善系统的动态范围。另外,它们还允许增益随时间而增加,目的是在信号通过人体时对增大的信号衰减进行补偿。之后,对经过放大处理的信号进行滤波,以改善其信噪比 (SNR)。然后,通过一个ADC将所得到的信号转换成数字格式,并利用接收波束生成器对其进行处理。AFE 的性能极大地推动着超声波系统特性的演变,让它的体积更小、重量更轻、电池寿命更长和图像质量更高。

在开始IC设计以前,工艺选择是半导体制造厂商的一个关键考虑因素。工艺选择必须平衡性能、功耗、成本和升级可行性等方面。

不管设计的对象是高端汽车还是一个手持便携式系统,AFE通道整合都很重要。便携式系统开发人员必须尽可能多地节省其电路板空间,并且高端系统必须针对高通道数目进行优化。过去五年,AFE迅猛发展。2004年,使用离散方法设计一个16通道的AFE需要超过40个组件。现在,只需要2个!

半导体工艺技术的发展让我们能够缩小尺寸、降低功耗和提高总性能。今天的一些AFE,例如:TI 的 AFE5808,性能提高了一倍,电路板空间减小了94%,功耗降低了67%。AFE器件中更高的通道集成度让尺寸大大减小,更少的组件数目节省了成本,而其布局也更加简单—所有这些,最终让系统拥有更高成本效益和更短产品上市时间成为现实。

图3 过去几年面向具体应用的模拟前端极大地提高了集成度和性能

德州仪器 ADC FPGA 模拟前端 PXI VHDL Xilinx LabVIEW 电路 总线 模拟电路 放大器 滤波器 半导体 相关文章:

- 解析不同医学数字成像方法电子设计(08-07)

- IC产品愈发成熟 医疗设备从中受益(11-24)

- 一种基于MSP430的可充电脑起搏器的设计(11-01)

- 便携式医疗仪器的主要设计注意事项(01-12)

- 表面肌电信号数字传感器的原理与设计(01-12)

- 蓝牙无线通信在医疗监护中的应用(01-14)