新型低寄生电感模块的设计

时间:01-12

来源:互联网

点击:

摘要: 寄生电感一直以来都是电力电子器件应用中需要克服的主要难题,尤其是对于高频和大功率应用场合。模块内部的寄生电感会造成关断过程中的过电压,寄生参数会造成模块开关过程中的波形震荡,从而增加了电磁干扰和关断损耗。功率模块厂家做了很多研究试验去努力降低它,现在比较流行的方法是把叠层直流母线引入到模块内部,但相对来说机械结构比较复杂,而且成本较高,体积也较大。本文阐述了一种新的基于现有标准模块封装,通过为瞬时电流提供一条额外的超低寄生电感回路,真正实现了功率模块的低寄生电感设计,为大功率高频应用的实现提供了可能性。

1. 模块内部寄生电感的影响

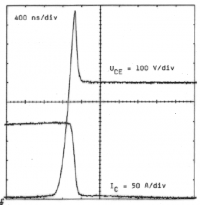

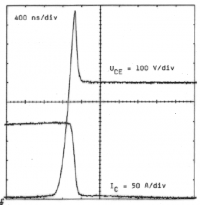

在关断IGBT过程中,IGBT电流急剧变化,由于有寄生电感的存在,会在IGBT上产生电压尖峰 Vce(peak) = Vce + L * di/dt,如图1所示。

图1: 关断尖峰电压

电压尖峰增加了IGBT过电压的风险,在某些应用场合,尤其是对于大功率应用,高开关速度情况下,需要使用更大电压等级的IGBT,这无疑会增加器件的静态损耗和器件成本;另外电压尖峰及其导致的波形震荡还会带来额外的关断损耗,这都会导致系统效率的下降和成本的增加。

在

一个可接受的效率状况下,可以说寄生电感的存在限制了开关频率的进一步提高,限制了高频化的应用;另外关断过程中的电压尖峰不仅和寄生电感大小成正比,它

还和开关电流的变化率成正比。这就意味着对于大功率模块,由于开关电流比较大,它就需要更加低电感的设计。例如对于100A/700V(1200V

IGBT)的应用,回路中寄生电感10nH是可以接受的,那么对于较大功率的应用,例如500A/700V (1200V

IGBT),为了取得同样的开关效果,回路中的寄生电感必须降到2nH。但是现实情况正好相反,对于大功率模块,为了降低回路中的等效电阻,需要使用更大

面积的直流母排和螺栓端子,而这又进一步增加了回路中的寄生电感。因此,对于大功率模块的应用,现在更多的设计是通过降低模块的关断速度(如使用更大的驱

动电阻或者使用较慢开关速度的芯片)从而降低di/dt,来达到控制关断电压尖峰的目的。但这无疑增加了模块的开关损耗,这也是为什么现在大功率电力电子

装置中,开关频率普遍提高不上去的原因。

2. 新型大功率模块低寄生电感设计方法

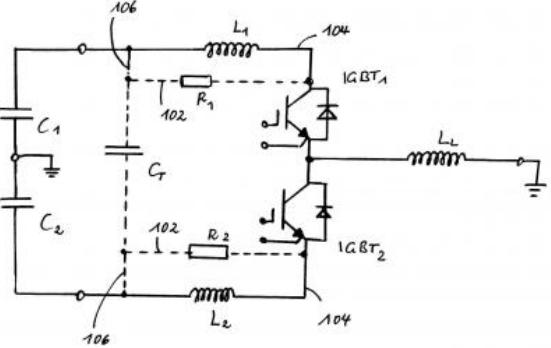

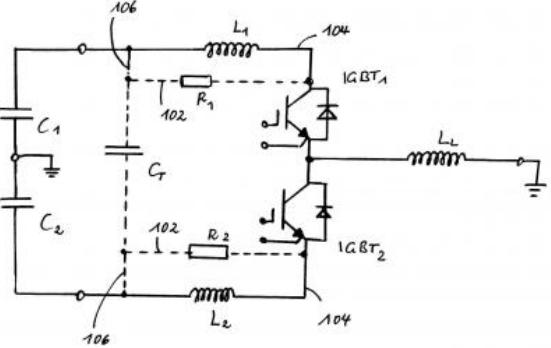

如前文所述,大功率模块回路需要流过大电流,为了保持回路中的低等效电阻,必须使用面积较宽的走线,而这就会增加回路中的寄生电感,这个矛盾是客观存在的。为了解决这个矛盾,必须设法把两个回路解耦。对应的策略就是在保持大电流低电阻回路的基础上,额外为IGBT开关过程增加一个低寄生电感回路,如图2所示。实线回路为稳态大电流回路,由于走线很宽,等效电阻很小,但是由于环路面积很大,等效寄生电感较大。而虚线回路为瞬态大电流回路,只有在开关过程中,也就是di/dt比较大的时候,电流才会从这个回路走,时间一般只有几百纳秒,线路不会有很大的热量,所以这个回路可以设计得非常小,从而实现低等效寄生电感。

图2: 功率模块双回路设计理念

2.1 设计目标

现在的设计目标就是在现有标准功率模块的基础上,在保持低电阻回路前提下,设计出额外的低寄生电感回路。方向有两个:

? 利用叠层走线降低寄生电感,例如PCB双层走线,使用薄膜电容等;

? 多个电感回路并联使用,从而降低寄生电感。最佳的布线就是直流母线正负端子交替排列并互相靠近。

2.2 设计思路

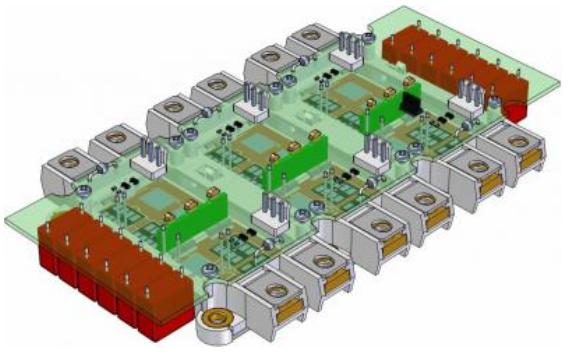

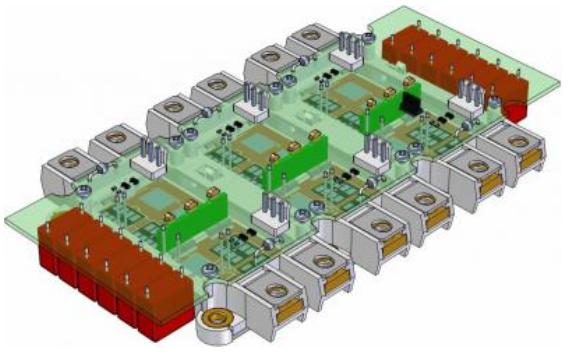

如下图3和4,flowSCREW为大功率标准模块。

图3:基于标准模块flowSCREW的低寄生电感回路

图4: 模块内部的PCB桥

图中绿色的PCB桥就是为瞬时电流提供的低寄生电感回路。它位于两个DCB之间。PCB上的直流母线是叠层设计的,也就是说每层直流母线正端都会在PCB隔层设计为直流母线负端。模块内部的PCB桥通过PCB引脚和模块外部的主PCB连接。不过为了保持间隙距离和爬电距离,DC+和DC-引脚需要保持足够的距离。如果不采取措施,这两个引脚之间也会产生等效寄生电感。由于模块外部引脚电流是从不同的引脚间流过,所以没办法通过工作电流来补偿寄生电感。但是在PCB引脚内部,通过布置相反极性的电压,例如在直流母线正端引脚内部布置了直流母线负端走线,这也能显著抑制了寄生电感的产生。低寄生电感回路通过外部的主PCB和1.2uF的薄膜电容相连。

3. 测试与验证

1. 模块内部寄生电感的影响

在关断IGBT过程中,IGBT电流急剧变化,由于有寄生电感的存在,会在IGBT上产生电压尖峰 Vce(peak) = Vce + L * di/dt,如图1所示。

图1: 关断尖峰电压

电压尖峰增加了IGBT过电压的风险,在某些应用场合,尤其是对于大功率应用,高开关速度情况下,需要使用更大电压等级的IGBT,这无疑会增加器件的静态损耗和器件成本;另外电压尖峰及其导致的波形震荡还会带来额外的关断损耗,这都会导致系统效率的下降和成本的增加。

在

一个可接受的效率状况下,可以说寄生电感的存在限制了开关频率的进一步提高,限制了高频化的应用;另外关断过程中的电压尖峰不仅和寄生电感大小成正比,它

还和开关电流的变化率成正比。这就意味着对于大功率模块,由于开关电流比较大,它就需要更加低电感的设计。例如对于100A/700V(1200V

IGBT)的应用,回路中寄生电感10nH是可以接受的,那么对于较大功率的应用,例如500A/700V (1200V

IGBT),为了取得同样的开关效果,回路中的寄生电感必须降到2nH。但是现实情况正好相反,对于大功率模块,为了降低回路中的等效电阻,需要使用更大

面积的直流母排和螺栓端子,而这又进一步增加了回路中的寄生电感。因此,对于大功率模块的应用,现在更多的设计是通过降低模块的关断速度(如使用更大的驱

动电阻或者使用较慢开关速度的芯片)从而降低di/dt,来达到控制关断电压尖峰的目的。但这无疑增加了模块的开关损耗,这也是为什么现在大功率电力电子

装置中,开关频率普遍提高不上去的原因。

2. 新型大功率模块低寄生电感设计方法

如前文所述,大功率模块回路需要流过大电流,为了保持回路中的低等效电阻,必须使用面积较宽的走线,而这就会增加回路中的寄生电感,这个矛盾是客观存在的。为了解决这个矛盾,必须设法把两个回路解耦。对应的策略就是在保持大电流低电阻回路的基础上,额外为IGBT开关过程增加一个低寄生电感回路,如图2所示。实线回路为稳态大电流回路,由于走线很宽,等效电阻很小,但是由于环路面积很大,等效寄生电感较大。而虚线回路为瞬态大电流回路,只有在开关过程中,也就是di/dt比较大的时候,电流才会从这个回路走,时间一般只有几百纳秒,线路不会有很大的热量,所以这个回路可以设计得非常小,从而实现低等效寄生电感。

图2: 功率模块双回路设计理念

2.1 设计目标

现在的设计目标就是在现有标准功率模块的基础上,在保持低电阻回路前提下,设计出额外的低寄生电感回路。方向有两个:

? 利用叠层走线降低寄生电感,例如PCB双层走线,使用薄膜电容等;

? 多个电感回路并联使用,从而降低寄生电感。最佳的布线就是直流母线正负端子交替排列并互相靠近。

2.2 设计思路

如下图3和4,flowSCREW为大功率标准模块。

图3:基于标准模块flowSCREW的低寄生电感回路

图4: 模块内部的PCB桥

图中绿色的PCB桥就是为瞬时电流提供的低寄生电感回路。它位于两个DCB之间。PCB上的直流母线是叠层设计的,也就是说每层直流母线正端都会在PCB隔层设计为直流母线负端。模块内部的PCB桥通过PCB引脚和模块外部的主PCB连接。不过为了保持间隙距离和爬电距离,DC+和DC-引脚需要保持足够的距离。如果不采取措施,这两个引脚之间也会产生等效寄生电感。由于模块外部引脚电流是从不同的引脚间流过,所以没办法通过工作电流来补偿寄生电感。但是在PCB引脚内部,通过布置相反极性的电压,例如在直流母线正端引脚内部布置了直流母线负端走线,这也能显著抑制了寄生电感的产生。低寄生电感回路通过外部的主PCB和1.2uF的薄膜电容相连。

3. 测试与验证

电感 电力电子 电压 电流 IGBT 电阻 电子 PCB 电容 电路 半导体 逆变器 滤波器 相关文章:

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)

- 高效地驱动LED(04-23)

- 电源设计小贴士 4:阻尼输入滤波器(第二部分)(02-10)

- 电源设计小贴士5:降压-升压电源设计中降压控制器的使用(03-18)