品能PN913移动电源技术方案深度剖析

时间:04-11

来源:互联网

点击:

作者:来福

大家好!我是来福。上一次和大家分享了小米移动电源方案的一些拙见。很多朋友给出了各不相同的反馈。我对技术方案有明确的意见,但对品牌没有任何倾向。能挑选出来评价的都是主流品牌和经典设计。有朋友反馈说批评小米方案的问题,是否能做出更好的方案。这可以在QQ里交流。这一次我想说下品能的爆款产品PN913。以下仅代表个人观点,欢迎批评指正,技术交流请加QQ:2952043800

品能的PN913是一个追求性价比的产品:10000mAh容量,2.1A/1A两路输出,1A输入,带液晶屏,售价69元。看来是要和小米火拼价格。为什么这么便宜?我们进入产品一探究竟。

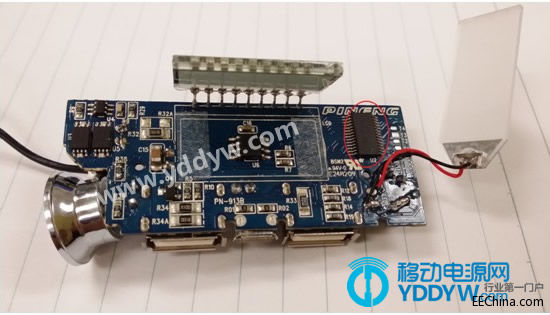

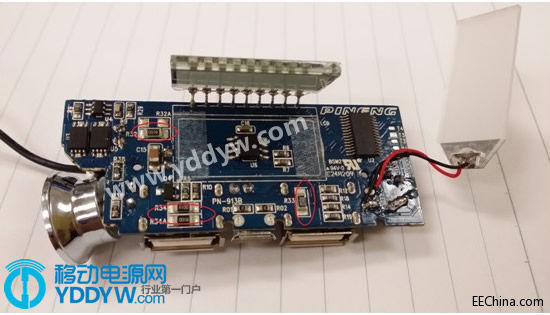

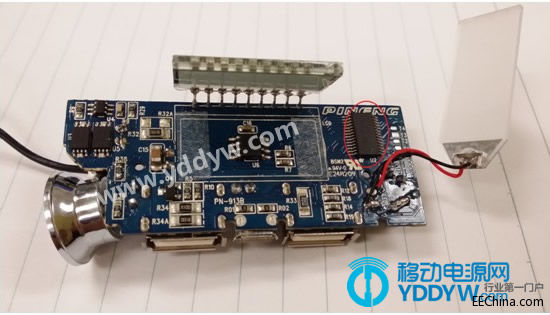

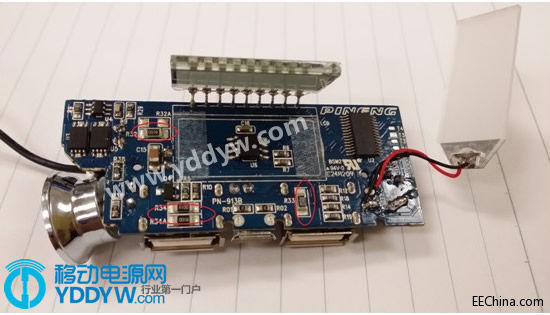

下面是PN913的正反面照片:

正面

反面

先看下PN913的方案:

1. MCU软件控制方式

MCU方案是中国人创造出来的,完全没有开关电源知识的愚蠢方案。但凡正规电源IC企业都不可能杜撰出MCU方案来。长时间所谓MCU多合一低成本方案把移动电源厂商折腾的死去活来。但既然品能当初用了MCU方案,就只有一条道走到黑,但PN913命中注定也只能成为低成本方案,而无法登大雅之堂了。我在这里第一次总结下MCU方案的主要问题及背后的原因:

1 MCU是软件控制方式,无法并行处理很多事件。所以在处理保护、按键、充放电环路控制、显示、电量计算、电流电压检测的实时性是无法保证的。同时一个动作的执行需要分解成很多的指令,比如要执行一次PWM运算都需要几十个微秒,试想1微秒的开关周期条件下,几十个周期都无法计算,一旦发生负载变化,或短路,后果不堪设想。

2 MCU计算能力极差,过去只是用于小家电的控制,应用环境非常简单。现在很多卖到1块钱的MCU都是几MHz的频率,配上8位甚至4位的运算,显然无法做电源的控制。

3 MCU由于运算速度太低,所以一般MCU方案的典型特点是开关频率很低。笔者亲眼见到礼品板上的MCU方案只有20kHz的频率。很多人问我为什么很多移动电源会发出响声。这么低的频率,电流纹波大的吓死人,怎么可能不响。所以必定会配大电感,体积大,内阻高,最后又造成效率低…

4 MCU是通用器件,根本不是为移动电源应用而设计的。当初采用这种方案,完全是因为追求低成本,并且MCU毕竟具有灵活性,适合各种显示方式。

5 MCU外围资源非常有限,一般配有12位低速ADC。这个ADC要分时复用处理多个电流采样,电压采样,本身频率又低,所以完全无法做电源控制。另外大部分公司用集成的ADC做空载电流检测和充电结束电流检测,结果因为无法做到微伏级的失调而告失败。

6 MCU直接驱动MOS或加三级管驱动MOS。由于驱动能力有限,所以开关损耗很大。

7 电源调整率和负载调整率会比较差。大电流放电时输出电压低。PN913在带2A输出时,输出电压只有4.4V。试想电池电压就有4.2V,有的甚至是4.35V。这种性能极其危险!

8 MCU方案输出相应速度极差。PN913测试出来在0.1A到1.5A切换时下冲0.8V,200ms都无法恢复。这在正规电源芯片中是不可能发生的。

9 MCU保护速度非常慢。经常需要几个毫秒才能对短路进行保护。

2. 充电

充电开关频率200kHz,充电路径上串联了肖特基、50mOhm电阻、40mOhm 电感,所以效率自然很糟糕,1A充电效率87%。目前很多公司可以做到94%的充电效率。换句话说,PN913的充电损耗是好方案的2倍。

充电无法做到适配器自适应。也就是如果适配器是500mA输出,这个移动电源会直接将适配器输出拉死。

当然1A的充电能力对于10000mAh的电池容量来说,只能一声叹息,让子弹飞了。目前已经出现了快速充电方案,让充电时间缩短一半。

3. 放电

MCU方案几个明显的现象:MOS输入信号上升下降沿时间长达100ns-200ns,所以开关损耗非常大。开关频率200kHz,因为MCU硬件处理能力太差,甚至无法在一个开关周期内完成一次采样和运算。稍有信号分析和开关电源知识的人都知道这会带来的灾难性的结果。在加2A输出电流时,输出电压掉到了4.4V,非常接近电池电压4.2V。这是极其危险的事情!我们看如下的响应波形:

PN913测试出来在0.1A到1.5A切换时下冲0.8V,200ms都无法恢复。

我们再看看实际测试的效率:

我们可以看出几个明显的问题:

效率不高,在3.2V电池电压时效率连79%都不到。效率损失大部分来自于,功率路径上电流检测电阻50mOhm和20mOhm电感寄生电阻。PN913选择的是同步的方案。在P/NMOS上还分别并联了肖特基二极管提高续流能力,名义上是同步方案,却因为采用了MCU方案使得MOS上还需要并联肖特基,成本反而高了。从效率上讲,MCU方案使得本应该在90%以上效率的情况下只做到了80%的效率。

另一方面,电池电压在3V左右停止对外输出。

4. 输入输出电流检测及空载检测

2A的输出路径上串联了两颗并联的100mOhm电阻检测输出电流。1A的输出路径上串联了一颗100mOhm的电阻检测输出电流。输入路径上串联了1颗50mOhm的电阻检测输入电流。有人问为什么大电流升压效率不高。50mOhm的检测电阻就能带来2%的效率损失。之所以选择这么大的电流检测电阻,原因还在于MCU的ADC失调过大。目前能做到的最好水平是10mOhm检测电阻检测出10mA电流。

5. 手机智能识别

目前实现智能识别功能的产品还不是很多。这是一些品牌用来宣传的功能。大概有10%的手机或平板充电会有问题。追求性价比的方案当然不需要这个功能。

6. 过温保护

没有。很多厂家认为电池不会过温。但毕竟过温保护是要花成本的,对于追求性价比的方案而言省掉过温保护功能。

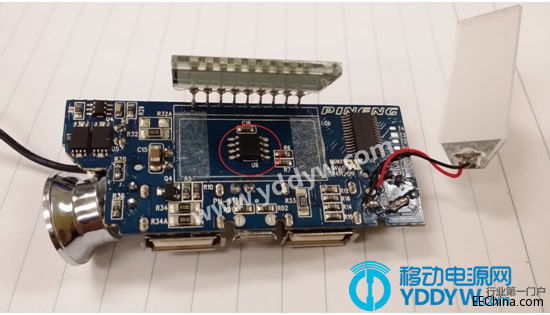

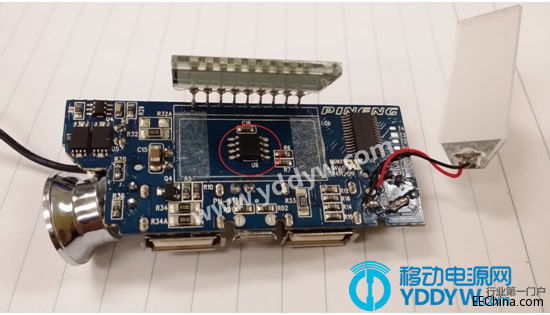

7. 采用了P/NMOS双管集成芯片

品能PN913是同步方案,选的是外置P/NMOS。但是没有外置驱动电路,很可能是MCU直接就驱动了,当然是为了省成本,但其实还必须并联两个肖特基,所以得不偿失。

8. 电池保护

采用了1颗锂电保护芯片、2颗MOS做保护。标准的电池保护方式。

9. 同时充放电

一颗肖特基管串联在输入和输出端,用来做充放电自动路径分配。但是就如大多数厂家的同时充放电功能的问题一样,存在插入手机可能把适配器拉死的可能性。这就是产品的细节。另外肖特基串联在充电路径上使得充电效率变得很糟糕。一颗50mOhm检测电阻使得效率进一步下降。再加上20mOhm的电感寄生电阻,使得充电效率极低。

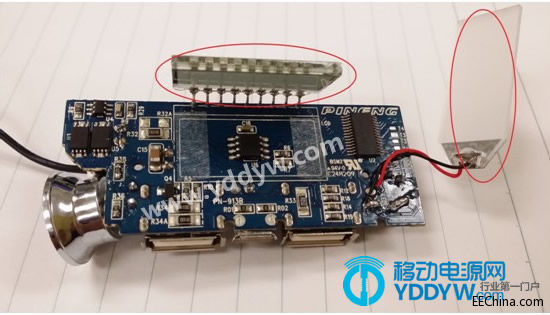

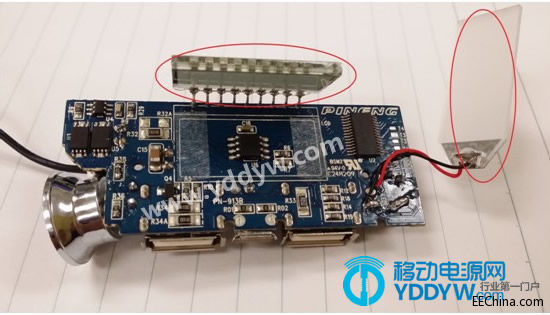

10. LCD屏和LED片显示电量

LCD是目前提升移动电源档次的重要手段。把成本花在这里,确实是讨好消费者。但是问题是电量测量非常不准。消费者长时间观察就可以看到。实际上目前是有方案可以精确测量电量的。如果用LCD显示屏显示电量百分比的,那显示精度绝对要好的。目前已经可以做到16位精度的显示了。

11. 散热片

无。当然对于MOS外置的方案,散热要求会比较低,所以有很多厂家没有加散热片。

12. 10uH电感

大部分厂家采用的是10uH电感。原因是MCU处理速度太低,没办法采用高的开关频率(TI采用的是1.5MHz的开关频率)。所以电感值和耐电流值都会很大,成本也会相应显著提高。同时大电感会带来更大的DCR,会严重降低产品效率最高达2.5%。这是很多用MCU方案的厂家所完全没有考虑到的问题。

13. 保护

由于时间有限。我们仅做了下短路测试。

短路电流响应波形

高达10A的电流,维持3ms时间。正常的保护速度是ns级的。直接跨了几个数量级了。

总结:作为一个拼性价比的方案,PN913采用了MCU软件方案,使得整个方案效率较低,成本也没有减少,有些配置省掉以节约成本。但MCU软件方案毕竟只是中国出现的特例,已经被正规的公司所放弃,目前仅存在于礼品移动电源市场。抱着对消费者负责的态度,相信品能未来会采用真正优异的硬件方案,PN913会成为品能最后一款MCU方案的移动电源产品。

来源:移动电源网

大家好!我是来福。上一次和大家分享了小米移动电源方案的一些拙见。很多朋友给出了各不相同的反馈。我对技术方案有明确的意见,但对品牌没有任何倾向。能挑选出来评价的都是主流品牌和经典设计。有朋友反馈说批评小米方案的问题,是否能做出更好的方案。这可以在QQ里交流。这一次我想说下品能的爆款产品PN913。以下仅代表个人观点,欢迎批评指正,技术交流请加QQ:2952043800

品能的PN913是一个追求性价比的产品:10000mAh容量,2.1A/1A两路输出,1A输入,带液晶屏,售价69元。看来是要和小米火拼价格。为什么这么便宜?我们进入产品一探究竟。

下面是PN913的正反面照片:

正面

反面

先看下PN913的方案:

1. MCU软件控制方式

MCU方案是中国人创造出来的,完全没有开关电源知识的愚蠢方案。但凡正规电源IC企业都不可能杜撰出MCU方案来。长时间所谓MCU多合一低成本方案把移动电源厂商折腾的死去活来。但既然品能当初用了MCU方案,就只有一条道走到黑,但PN913命中注定也只能成为低成本方案,而无法登大雅之堂了。我在这里第一次总结下MCU方案的主要问题及背后的原因:

1 MCU是软件控制方式,无法并行处理很多事件。所以在处理保护、按键、充放电环路控制、显示、电量计算、电流电压检测的实时性是无法保证的。同时一个动作的执行需要分解成很多的指令,比如要执行一次PWM运算都需要几十个微秒,试想1微秒的开关周期条件下,几十个周期都无法计算,一旦发生负载变化,或短路,后果不堪设想。

2 MCU计算能力极差,过去只是用于小家电的控制,应用环境非常简单。现在很多卖到1块钱的MCU都是几MHz的频率,配上8位甚至4位的运算,显然无法做电源的控制。

3 MCU由于运算速度太低,所以一般MCU方案的典型特点是开关频率很低。笔者亲眼见到礼品板上的MCU方案只有20kHz的频率。很多人问我为什么很多移动电源会发出响声。这么低的频率,电流纹波大的吓死人,怎么可能不响。所以必定会配大电感,体积大,内阻高,最后又造成效率低…

4 MCU是通用器件,根本不是为移动电源应用而设计的。当初采用这种方案,完全是因为追求低成本,并且MCU毕竟具有灵活性,适合各种显示方式。

5 MCU外围资源非常有限,一般配有12位低速ADC。这个ADC要分时复用处理多个电流采样,电压采样,本身频率又低,所以完全无法做电源控制。另外大部分公司用集成的ADC做空载电流检测和充电结束电流检测,结果因为无法做到微伏级的失调而告失败。

6 MCU直接驱动MOS或加三级管驱动MOS。由于驱动能力有限,所以开关损耗很大。

7 电源调整率和负载调整率会比较差。大电流放电时输出电压低。PN913在带2A输出时,输出电压只有4.4V。试想电池电压就有4.2V,有的甚至是4.35V。这种性能极其危险!

8 MCU方案输出相应速度极差。PN913测试出来在0.1A到1.5A切换时下冲0.8V,200ms都无法恢复。这在正规电源芯片中是不可能发生的。

9 MCU保护速度非常慢。经常需要几个毫秒才能对短路进行保护。

2. 充电

充电开关频率200kHz,充电路径上串联了肖特基、50mOhm电阻、40mOhm 电感,所以效率自然很糟糕,1A充电效率87%。目前很多公司可以做到94%的充电效率。换句话说,PN913的充电损耗是好方案的2倍。

充电无法做到适配器自适应。也就是如果适配器是500mA输出,这个移动电源会直接将适配器输出拉死。

当然1A的充电能力对于10000mAh的电池容量来说,只能一声叹息,让子弹飞了。目前已经出现了快速充电方案,让充电时间缩短一半。

3. 放电

MCU方案几个明显的现象:MOS输入信号上升下降沿时间长达100ns-200ns,所以开关损耗非常大。开关频率200kHz,因为MCU硬件处理能力太差,甚至无法在一个开关周期内完成一次采样和运算。稍有信号分析和开关电源知识的人都知道这会带来的灾难性的结果。在加2A输出电流时,输出电压掉到了4.4V,非常接近电池电压4.2V。这是极其危险的事情!我们看如下的响应波形:

PN913测试出来在0.1A到1.5A切换时下冲0.8V,200ms都无法恢复。

我们再看看实际测试的效率:

| 输入电压(V) | 输入电流(A) | 输出电压(V) | 输出电流(A) | 效率(%) |

| 4.17 | 2.83 | 4.83 | 2 | 86 |

| 3.97 | 2.7 | 4.83 | 2 | 86 |

| 3.77 | 3.04 | 4.83 | 2 | 84 |

| 3.57 | 3.27 | 4.83 | 2 | 83 |

| 3.37 | 3.54 | 4.83 | 2 | 81 |

| 3.17 | 3.83 | 4.83 | 2 | 79 |

我们可以看出几个明显的问题:

效率不高,在3.2V电池电压时效率连79%都不到。效率损失大部分来自于,功率路径上电流检测电阻50mOhm和20mOhm电感寄生电阻。PN913选择的是同步的方案。在P/NMOS上还分别并联了肖特基二极管提高续流能力,名义上是同步方案,却因为采用了MCU方案使得MOS上还需要并联肖特基,成本反而高了。从效率上讲,MCU方案使得本应该在90%以上效率的情况下只做到了80%的效率。

另一方面,电池电压在3V左右停止对外输出。

4. 输入输出电流检测及空载检测

2A的输出路径上串联了两颗并联的100mOhm电阻检测输出电流。1A的输出路径上串联了一颗100mOhm的电阻检测输出电流。输入路径上串联了1颗50mOhm的电阻检测输入电流。有人问为什么大电流升压效率不高。50mOhm的检测电阻就能带来2%的效率损失。之所以选择这么大的电流检测电阻,原因还在于MCU的ADC失调过大。目前能做到的最好水平是10mOhm检测电阻检测出10mA电流。

5. 手机智能识别

目前实现智能识别功能的产品还不是很多。这是一些品牌用来宣传的功能。大概有10%的手机或平板充电会有问题。追求性价比的方案当然不需要这个功能。

6. 过温保护

没有。很多厂家认为电池不会过温。但毕竟过温保护是要花成本的,对于追求性价比的方案而言省掉过温保护功能。

7. 采用了P/NMOS双管集成芯片

品能PN913是同步方案,选的是外置P/NMOS。但是没有外置驱动电路,很可能是MCU直接就驱动了,当然是为了省成本,但其实还必须并联两个肖特基,所以得不偿失。

8. 电池保护

采用了1颗锂电保护芯片、2颗MOS做保护。标准的电池保护方式。

9. 同时充放电

一颗肖特基管串联在输入和输出端,用来做充放电自动路径分配。但是就如大多数厂家的同时充放电功能的问题一样,存在插入手机可能把适配器拉死的可能性。这就是产品的细节。另外肖特基串联在充电路径上使得充电效率变得很糟糕。一颗50mOhm检测电阻使得效率进一步下降。再加上20mOhm的电感寄生电阻,使得充电效率极低。

10. LCD屏和LED片显示电量

LCD是目前提升移动电源档次的重要手段。把成本花在这里,确实是讨好消费者。但是问题是电量测量非常不准。消费者长时间观察就可以看到。实际上目前是有方案可以精确测量电量的。如果用LCD显示屏显示电量百分比的,那显示精度绝对要好的。目前已经可以做到16位精度的显示了。

11. 散热片

无。当然对于MOS外置的方案,散热要求会比较低,所以有很多厂家没有加散热片。

12. 10uH电感

大部分厂家采用的是10uH电感。原因是MCU处理速度太低,没办法采用高的开关频率(TI采用的是1.5MHz的开关频率)。所以电感值和耐电流值都会很大,成本也会相应显著提高。同时大电感会带来更大的DCR,会严重降低产品效率最高达2.5%。这是很多用MCU方案的厂家所完全没有考虑到的问题。

13. 保护

由于时间有限。我们仅做了下短路测试。

短路电流响应波形

高达10A的电流,维持3ms时间。正常的保护速度是ns级的。直接跨了几个数量级了。

总结:作为一个拼性价比的方案,PN913采用了MCU软件方案,使得整个方案效率较低,成本也没有减少,有些配置省掉以节约成本。但MCU软件方案毕竟只是中国出现的特例,已经被正规的公司所放弃,目前仅存在于礼品移动电源市场。抱着对消费者负责的态度,相信品能未来会采用真正优异的硬件方案,PN913会成为品能最后一款MCU方案的移动电源产品。

来源:移动电源网

MCU 开关电源 电流 电压 PWM 电感 ADC 电路 电阻 二极管 LCD LED TI 相关文章:

- 电源监控器IMP809/810及其应用(06-11)

- AD7656的原理及在继电保护产品中的应用(06-18)

- 高可靠MCU电源设计(06-12)

- 如何延长基于微控制器设计的电池寿命(06-24)

- 利用电压跟踪控制器提高多电源系统可靠性(07-01)

- 基于AT89C52的励磁调节器的设计与实现(07-23)