一种新的电源定序方法

时间:08-30

来源:互联网

点击:

目前,大部分为通信和数据处理应用而设计的电路板需要多种集成电路供电电压。长期以来,在上电和断电过程中正确的给这类电源定序一直是个设计问题,这个问题由于最新集成电路的苛刻要求而日益严重。本文考察了各类定序方法,重点阐述了具有内置定序特性的新一代模块式负载点(POL)转换器是如何提供了一种特别有成本效益的解决方案。

硅器件制造商正逐步通过转向亚微米制造稳步地提高高性能集成电路的性能和功能特性。伴随这种趋势的是比以往任何时候都要低的工作电压,目的是为了将转换速度最大化并防止形状很小的晶体管二次击穿。因此,几乎所有的高性能集成电路,包括DSP(数字信号处理器)、ASIC(专用集成电路)、FPGA(现场可编程门阵列)和CPLD(复杂可编程逻辑器件),现在均要求几条电源轨道--一条用于高速的处理内核,一条或多条用于其输入/输出(I/O)功能。典型的内核(电压)值为1.2V,1.5V或1.8V,而I/O功能(电压)一般较高,为2.5V、3.3V或5V。

电源定序的重要性

为避免处理内核受到潜在的损坏和封锁,硅器件制造商严格规定了I/O和处理内核之间上电和断电电压顺序。但是满足电路板上所有器件的定序要求是一个相当大的设计挑战,因为不同的集成电路制造商推荐了不同的方法。这种要求甚至可以变得如此复杂,以致最终应用可以影响到顺序。

设计师主要有三种电源定序方法可以选择,即通常所说的顺次(定序)、对比度量(定序)和同步(定序)。对于顺次定序,一旦相配的延迟时间过去,主电源的上升控制次电源的上升。对比度量定序此时则是一个变式,它从主电源上的电阻分压器那里获得二次电源控制信号。它基本上只采用了少数几种调压器集成电路,因此本文不作讨论。同步定序是:允许所有电源以相同的速率一起开始上升直至每个电源达到其设定值。这种方法最有可能满足由不同集成电路制造商规定的定序要求,文中将详述。

顺序定序的各种途径

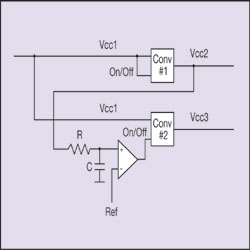

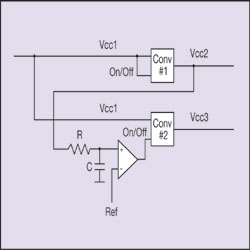

给电源定序最简单的形式是在次电源遥控开/关(ON/OFF)输入端和主电源之间设置RC网络,次电源一般是一种经隔离的或非隔离的DC/DC转换器或功率调节器模块。这种方法的主要不足之处是如果较早的电压未上升,则无法保证后来的电压不会上升。因此设计师通常要将一个电压比较器和一个电压基准包含进去以确保第二个电源开始上电之前,第一个电源处于正确的电压范围内,见图1所示。这个过程可以在连续供电时反复进行。

图1

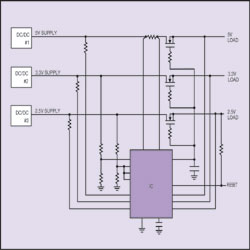

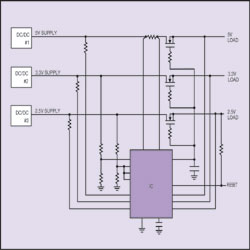

这种方法的缺点是所要求的附加电路复杂,特别是当需要按照与启动相反的顺序关闭时。印制板设计师采用这种定序方法是比较容易的__几家专业集成电路制造商生产含有这种电路的监控用集成电路,但是它占用了宝贵的印制板空间,带来了额外的费用成本,并且随着电压供应的上升,变得不实用。图2示出了一种基于分立元件的典型的电路,它采用了一种监控用集成电路来监视三个DC/DC转换器模块的输出值。

图2 基于分立元件的典型的电路

在上电过程中,一旦监控用集成电路确定三个转换器全部到达各自的额定调节值,轨道电压被同步加到负载上。这种方法的困扰是元件数量多,而且设计师必须让每个电源通道置入MOSFET(金属氧化物半导体场效应管)功率开关。这些功率开关带来了损失,而且他们只能传输较低的负载电流。

有几家半导体制造商还生产全集成定序器,它本质上是一种控制板载电源顺序的微处理器并且具有其它电源调节功能如监控。全集成定序器提供了一种比分立RC装置更方便且更精确的定序方法,其设置还相当的灵活,但是他们一般是复杂器件,需要编程并且还要适用于多种印制板的结构,他们代表着一种过于复杂的解决方案。设计师通常需要再次将功率开关安装在电源通道内。由于在定序器和每个转换器之间必须规定几条信号线的顺序,同时限制功能特性,因此印制板的设计是复杂的,而且定序器可能比他们控制的转换器更昂贵。

随着许多制造商推出新一代POL转换器,这种情况已经开始明显的改变,新一代POL转换器具有内置的电源定序装置而且电流输出值介于6A至30A之间。

新型定序方式

Auto-Track作为PTH系列POL转换器的电源定序标准,是由Artesyn 科技、德州仪器和Astec 电源公司应POL联盟的倡议而研制的。它简化了每个模块依次上电和断电需要的电路。基本上易于执行同步定序;允许他们以相同的速率一同开始上升,而不是连续的延迟电压。以内核和I/O功能的两种电压为例,二者一直上升到内核电源达到其额定调节值(设定值)为止。较高的I/O电源然后继续上升直至它也达到其设定值为止。在关闭过程中,正好相反。

许多印制电路板设计师已经将同步定序用于双电源应用,然而,实践常常证明很困难,因为在电源转换过程中必须控制一个或更多的板载电源模块。为了用常规的商用电源模块实现同步定序,印制板设计师需要安装附加的元件并需要详细了解模块的输出值调节电路(制造商一般不供应)。

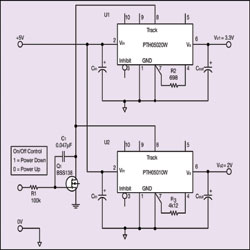

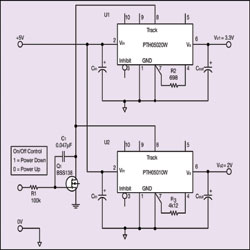

所有PTH系列兼容POLA的电源模块均内置了自动跟踪(Auto-Track)定序能力,它克服了这些问题,它允许在上电和断电的过程中精确地控制其输出电压,而外部仅采用了三个元件。控制信号可以来自于主斜波发生器,另外一个电源模块的输出电压即模块自身的内部斜波。图3示出了一种采用了该模块内部斜波装置的典型的电路。

图3 一种采用了该模块内部斜波装置的典型的电路

自动跟踪(Auto-Track)定序的工作方式是非常简单的。每个PTH系列电源模块均具有一个特别的控制管脚,称之为“Track”(轨道)。每个模块的输出电压精确地跟踪施加到其Track(轨道)引脚上的电压(从0V到其设定值)。一旦Track脚上的电压升高越过模块的设定值,输出电压将保持在该设定值。

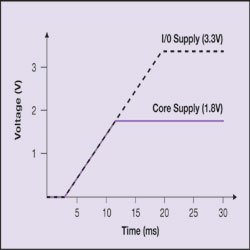

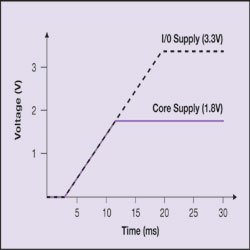

上电顺序的初始化是将一个逻辑高电平信号加到如图3所示的晶体管,同时将所有Track脚接地约10ms以便让模块完成软启动初始化。在这段时间过程中,所有相关的模块输出值均为0V。这段时间过后,晶体管可以关闭了,从而允许Track控制电压自动朝着模块输入电压上升。每个模块的输出电压将同步上升,直至达到各自的设定值,如图4所示。

断电是通过将Track控制电压降低到0V来完成的。唯一的限制是电源模块必须具有一个正确的输入电压直至完成断电定序,而且Track控制电压下降速度不得快于自动跟踪(Auto- Track)的1伏/毫秒(V/ms)的上升速度。

Artesyn科技现在已经将15个PTH系列的非隔离负载点DC/DC转换器模块投放到市场,这些模块均以自动跟踪(Auto-Track)电源定序为特色,并且完全与该联盟其它成员提供的POLA产品兼容。这些模块具有宽范围的输入/输出电压,而且在6A至30A范围内可以选择9种电流额定值,从而使它们能够十分容易和十分划算地为多轨印制电路板实施高级电源定序方案。简单比较一下图2中分立电路的元件数量和图3中的自动跟踪(Auto-Track)结构,能得到一个印象:这种电源定序的新方法提供了潜在的节省。

图4 当应用图3中的电路是电压和时间的关系曲线

硅器件制造商正逐步通过转向亚微米制造稳步地提高高性能集成电路的性能和功能特性。伴随这种趋势的是比以往任何时候都要低的工作电压,目的是为了将转换速度最大化并防止形状很小的晶体管二次击穿。因此,几乎所有的高性能集成电路,包括DSP(数字信号处理器)、ASIC(专用集成电路)、FPGA(现场可编程门阵列)和CPLD(复杂可编程逻辑器件),现在均要求几条电源轨道--一条用于高速的处理内核,一条或多条用于其输入/输出(I/O)功能。典型的内核(电压)值为1.2V,1.5V或1.8V,而I/O功能(电压)一般较高,为2.5V、3.3V或5V。

电源定序的重要性

为避免处理内核受到潜在的损坏和封锁,硅器件制造商严格规定了I/O和处理内核之间上电和断电电压顺序。但是满足电路板上所有器件的定序要求是一个相当大的设计挑战,因为不同的集成电路制造商推荐了不同的方法。这种要求甚至可以变得如此复杂,以致最终应用可以影响到顺序。

设计师主要有三种电源定序方法可以选择,即通常所说的顺次(定序)、对比度量(定序)和同步(定序)。对于顺次定序,一旦相配的延迟时间过去,主电源的上升控制次电源的上升。对比度量定序此时则是一个变式,它从主电源上的电阻分压器那里获得二次电源控制信号。它基本上只采用了少数几种调压器集成电路,因此本文不作讨论。同步定序是:允许所有电源以相同的速率一起开始上升直至每个电源达到其设定值。这种方法最有可能满足由不同集成电路制造商规定的定序要求,文中将详述。

顺序定序的各种途径

给电源定序最简单的形式是在次电源遥控开/关(ON/OFF)输入端和主电源之间设置RC网络,次电源一般是一种经隔离的或非隔离的DC/DC转换器或功率调节器模块。这种方法的主要不足之处是如果较早的电压未上升,则无法保证后来的电压不会上升。因此设计师通常要将一个电压比较器和一个电压基准包含进去以确保第二个电源开始上电之前,第一个电源处于正确的电压范围内,见图1所示。这个过程可以在连续供电时反复进行。

图1

这种方法的缺点是所要求的附加电路复杂,特别是当需要按照与启动相反的顺序关闭时。印制板设计师采用这种定序方法是比较容易的__几家专业集成电路制造商生产含有这种电路的监控用集成电路,但是它占用了宝贵的印制板空间,带来了额外的费用成本,并且随着电压供应的上升,变得不实用。图2示出了一种基于分立元件的典型的电路,它采用了一种监控用集成电路来监视三个DC/DC转换器模块的输出值。

图2 基于分立元件的典型的电路

在上电过程中,一旦监控用集成电路确定三个转换器全部到达各自的额定调节值,轨道电压被同步加到负载上。这种方法的困扰是元件数量多,而且设计师必须让每个电源通道置入MOSFET(金属氧化物半导体场效应管)功率开关。这些功率开关带来了损失,而且他们只能传输较低的负载电流。

有几家半导体制造商还生产全集成定序器,它本质上是一种控制板载电源顺序的微处理器并且具有其它电源调节功能如监控。全集成定序器提供了一种比分立RC装置更方便且更精确的定序方法,其设置还相当的灵活,但是他们一般是复杂器件,需要编程并且还要适用于多种印制板的结构,他们代表着一种过于复杂的解决方案。设计师通常需要再次将功率开关安装在电源通道内。由于在定序器和每个转换器之间必须规定几条信号线的顺序,同时限制功能特性,因此印制板的设计是复杂的,而且定序器可能比他们控制的转换器更昂贵。

随着许多制造商推出新一代POL转换器,这种情况已经开始明显的改变,新一代POL转换器具有内置的电源定序装置而且电流输出值介于6A至30A之间。

新型定序方式

Auto-Track作为PTH系列POL转换器的电源定序标准,是由Artesyn 科技、德州仪器和Astec 电源公司应POL联盟的倡议而研制的。它简化了每个模块依次上电和断电需要的电路。基本上易于执行同步定序;允许他们以相同的速率一同开始上升,而不是连续的延迟电压。以内核和I/O功能的两种电压为例,二者一直上升到内核电源达到其额定调节值(设定值)为止。较高的I/O电源然后继续上升直至它也达到其设定值为止。在关闭过程中,正好相反。

许多印制电路板设计师已经将同步定序用于双电源应用,然而,实践常常证明很困难,因为在电源转换过程中必须控制一个或更多的板载电源模块。为了用常规的商用电源模块实现同步定序,印制板设计师需要安装附加的元件并需要详细了解模块的输出值调节电路(制造商一般不供应)。

所有PTH系列兼容POLA的电源模块均内置了自动跟踪(Auto-Track)定序能力,它克服了这些问题,它允许在上电和断电的过程中精确地控制其输出电压,而外部仅采用了三个元件。控制信号可以来自于主斜波发生器,另外一个电源模块的输出电压即模块自身的内部斜波。图3示出了一种采用了该模块内部斜波装置的典型的电路。

图3 一种采用了该模块内部斜波装置的典型的电路

自动跟踪(Auto-Track)定序的工作方式是非常简单的。每个PTH系列电源模块均具有一个特别的控制管脚,称之为“Track”(轨道)。每个模块的输出电压精确地跟踪施加到其Track(轨道)引脚上的电压(从0V到其设定值)。一旦Track脚上的电压升高越过模块的设定值,输出电压将保持在该设定值。

上电顺序的初始化是将一个逻辑高电平信号加到如图3所示的晶体管,同时将所有Track脚接地约10ms以便让模块完成软启动初始化。在这段时间过程中,所有相关的模块输出值均为0V。这段时间过后,晶体管可以关闭了,从而允许Track控制电压自动朝着模块输入电压上升。每个模块的输出电压将同步上升,直至达到各自的设定值,如图4所示。

断电是通过将Track控制电压降低到0V来完成的。唯一的限制是电源模块必须具有一个正确的输入电压直至完成断电定序,而且Track控制电压下降速度不得快于自动跟踪(Auto- Track)的1伏/毫秒(V/ms)的上升速度。

Artesyn科技现在已经将15个PTH系列的非隔离负载点DC/DC转换器模块投放到市场,这些模块均以自动跟踪(Auto-Track)电源定序为特色,并且完全与该联盟其它成员提供的POLA产品兼容。这些模块具有宽范围的输入/输出电压,而且在6A至30A范围内可以选择9种电流额定值,从而使它们能够十分容易和十分划算地为多轨印制电路板实施高级电源定序方案。简单比较一下图2中分立电路的元件数量和图3中的自动跟踪(Auto-Track)结构,能得到一个印象:这种电源定序的新方法提供了潜在的节省。

图4 当应用图3中的电路是电压和时间的关系曲线

电路 集成电路 电压 DSP FPGA CPLD 电阻 比较器 MOSFET 半导体 场效应管 电流 德州仪器 电源模块 相关文章:

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)

- 负载点降压稳压器及其稳定性检查方法(07-19)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)