CRT显像管电子束着屏斑点的仿真分析

| 垂直方向标准差 | 0.131mm | 0.155mm | |

| 电子束2 | 水平方向标准差 | 0.170mm | 0.178mm |

| 垂直方向标准差 | 0.112mm | 0.106mm | |

| 电子束3 | 水平方向标准差 | 0.185mm | 0.210mm |

| 垂直方向标准差 | 0.133mm | 0.157mm |

C. CRT的聚焦分析

在这部分仿真中,水平和垂直偏转线圈电流值都设置为0,使得电子束击打到屏幕中央。然后以屏幕为粒子监视面,改变聚焦电压的值(对应G6、玻璃屏和椎体、框架和内屏蔽的电压),得到不同聚焦电压值下的粒子束2(三束粒子中位于中央的那束)的着屏斑点图。根据着屏斑点大小,选取会聚情况最好的聚焦电压值用于之后的CRT的偏转分析。

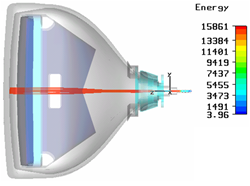

聚焦电压分别取了11000V、13000V、15000V。在这三种情况下使用粒子轨迹求解器得到电子束轨迹图示。图9所示为聚焦点压15000V下的电子束聚焦情况。使用后处理模板对屏幕处监视面所得的电子束着屏斑点进行统计分析,获得其在水平和垂直方向上的平均值和标准差,如表2所示。

图9 电子束聚焦图示

表2标准差

| 聚焦电压/统计数据 | 水平方向平均值 | 垂直方向平均值 | 水平方向标准差 | 垂直方向标准差 |

| 11000V | 1.93mm | -0.79mm | 3.48mm | 2.39mm |

| 13000V | 2.11mm | -1.05mm | 3.38mm | 2.60mm |

| 15000V | 1.53mm | -1.33mm | 3.24mm | 2.87mm |

比较三种情况下标准差大小,取总值最小的11000V作为CRT偏转分析时的G6、玻壳、框架和内屏蔽的电压设置。

D. CRT的偏转分析

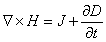

这部分仿真是探索在只有水平偏转磁场和只有垂直偏转磁场两种情况下,电子束轰击到屏幕上的位置。在仿真中要变化电流值的大小,以获得不同电流值下电子束轰击在屏幕上的坐标平均值。根据麦克斯韦方程在电场不变的情况下,磁场与电流成正比关系(H为磁场强度,J为电流密度,D为电位移,t为时间)。所以本仿真没有直接改变电流值,而是将磁场按比率增大和减小来获得电子束轰击到屏幕上的位置。

(1)

(1)

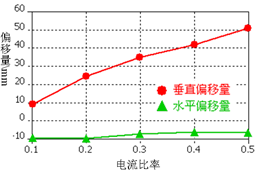

根据CRT的聚焦分析所得结果,将聚焦电压设置为11000V。将水平偏转线圈的电流值设为0,垂直偏转线圈的电流值设为-1.3A。分别用静电求解器、静磁求解器求解出电场、磁场后,将磁场大小按照0.1、0.2、0.3、0.4和0.5的倍数变化(相当于垂直偏转线圈的电流值按照-0.13A、-0.26A、-0.39A、-0.52A、-0.65A变化),得到这几种情况下电子束2的着屏统计值,如表3和图10所示。可以看出,随着垂直偏转磁场的增大,电子束在垂直方向上偏离屏幕中心点的距离基本上以线性比例关系增大,而在水平方向上离屏幕中心点的距离几乎不变。由于所定义的粒子数和网格对称性的影响,引入着屏偏移量与偏转电流间的非线性度和水平偏离的非零结果,对此仍需精细研究。

表3 不同垂直偏转磁场大小下电子束着屏统计值

| 倍数/统计数据 | 水平方向上平均值 | 垂直方向上平均值 |

| 0.1 | -9.00mm | 9.28mm |

| 0.2 | -9.58mm | 24.7mm |

| 0.3 | -6.93mm | 35.2mm |

| 0.4 | -6.01mm | 42.1mm |

| 0.5 | -6.28mm | 51.2mm |

图10 垂直偏转磁场下电子束落点变化示意图

将垂直偏转线圈的电流值设为0,水平偏转线圈的电流值设为4.5A,求解出电场和磁场后,将磁场大小按照0.05、0.1、0.15的倍数变化(相当于水平偏转线圈的电流值按照0.225A、0.45A、0.675A变化),得到这几种情况下粒子束2的着屏统计值,如表4和图11所示。水平偏转磁场产生的垂直方向上的磁场,使得电子束受到水平方向上的洛伦兹力而发生偏转。并且电子束在水平方向上偏离屏幕中心点的距离与电流大小基本呈线性关系。

表4 不同水平偏转磁场大小下电子束着屏统计值

| 倍数/统计数据 |

|

- Mimix采用三维平面电磁场求解器AXIEM对整个MMIC进行仿真(03-05)

- AWR软件ACE技术助力Multitest显著减少PCB仿真时间(05-28)

- TriQuint使用AWR公司VSS软件提高功放的设计速度和精度(05-30)

- AXIEM电磁仿真软件助力东芝改善天线性能 缩短设计流程(03-24)

- 基于Simulink的直接序列扩展频谱通信系统仿真研究(05-30)

- 各大仿真软件介绍(包括算法,原理)(08-08)