实现工业4.0的基本系统考虑

时间:05-18

来源:互联网

点击:

作者: Suhel Dhanani

在自动化行业,人人都听到一个时髦的词语:工业4.0。该工业概念预示着未来工厂的高度集成、自动化以及灵活性;工厂将快速、高效出货,满足市场需求。

显然,第四次制造和过程自动化革命将发生在系统互连的骨干单元:传感器、执行器、控制系统等全部通过互联网协议连接到不同类型的网络。一旦所有机器/传感器数据位于云端,就能够执行意义深远的分析,生产优化、故障预测、制定维护计划、自动补充库存,甚至定制最终产品指标,以满足市场的动态变化。

我们认为当前正在发生着第四次工业革命,表明工厂车间无处不在的连通性将推动不断改进的软件和算法,大大提高生产力和预测能力。这的确令人印象深刻、切实可行。然而,在基础设施到位以及这场革命真正爆发之前,我们必须解决众多系统设计难题。本文重点讨论部分关键的系统设计挑战。

工业4.0的系统级设计注意事项

工业4.0的实现很可能需要10年甚至20年的时间,但已经在影响着形形色色的系统设计。图1所示的自动化过程表明,当我们迈向工业4.0时,必须实现三方面关键设计。

图1. 工业4.0正在推动三方面的基础工业系统要求:分布式计算和控制、普适感测、认证和安全系统。

分布式计算和控制——已经起步的一个关键趋势是计算和控制系统的本地化。为提高复杂组装线的灵活性,减小控制延迟并缓解主PLC的处理压力,要求分布式控制。下一代工厂中,这将变得越来越普及。PLC的尺寸将继续缩小,处理I/O通道数量不断增加,包括模拟和数字。PLC将不得不支持各种不同的I/O协议,包括新协议,例如IO-Link标准。

无所不在的传感器——如何处理各个传感器?工业4.0的基本前提是共享制造数据,但这意味着必须首先收集不断增长的数据量。海量数据来自于传感器系统数量的爆炸式增长,包括工厂及过程设备内,并遍布于整个远端操作。即使过程参数不影响用户现在的控制算法,但也必须收集其数据,以供将来使用。可以预期,当今云端运行算法的快速、爆炸式创新最终可能“再创”古老的过程参数,以预测重要的系统故障机理。工业领域常用于描述感测方案快速增长的一个词叫“普适感测”。

认证安全——最后,通过互联网协议将所有传感器、控制系统和执行器连接在一起,以支持“大”数据分析,毫无疑问会增加安全性方面的担忧。相当多的设备是通过软件防 火 墙和安全交换机/网关解决工业安全性的,但安全问题不仅局限于这些通信入口,也涉及到硬件本身。纵深防御新标准要求终端设备网络(例如本例中讨论的传感器和PLC)经过安全认证。这种广泛的软件和硬件安全对系统设计具有直接的系统级影响。

分布式管理、本地控制:微型PLC的兴起

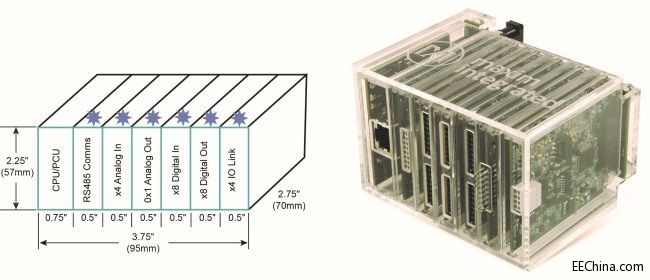

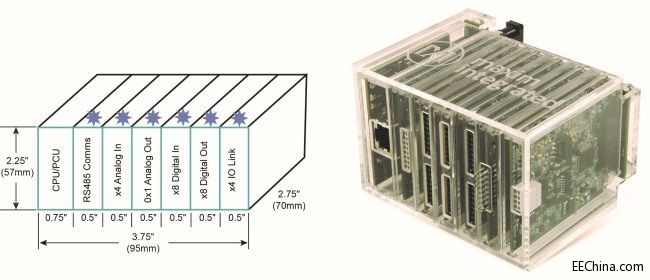

尺寸小、功能强大的PLC支持低延迟、分布式控制,可实现过程或组装线的本地控制,所以非常具有吸引力。但微型PLC设计必须解决模拟I/O整合及散热方面的重大技术难题;Maxim开发的微型PLC概念验证设计成功解决了这些难题(图2)。

图2. 这款微型PLC概念验证设计集成32位微控制器、以太网连接和25路I/O通道。总面积为406,125 mm3(23 in3)。

这款可放在掌中的微型PLC集成了必要的32位微控制器和以太网连接,处理和连接总共25路I/O通道。具体包括:

●4路模拟IN和1路模拟OUT通道

●8路数字IN和8路数字OUT通道

●一个4通道IO-Link模块,连接4个支持IO-Link的传感器

成功的模拟整合

我们知道,模拟和分立元件占据了PLC I/O模块电路板空间的50%至70%;我们也知道,任何PLC中的I/O模块都要求大量空间。所以,为了缩减整个PLC系统的尺寸,就要求我们解决模拟I/O的整合挑战。

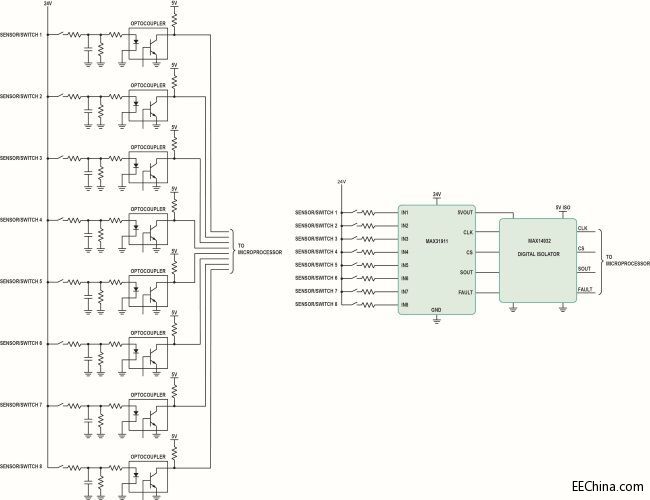

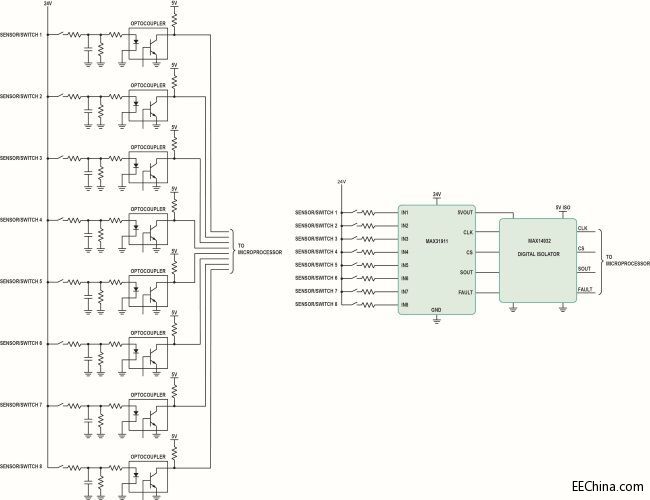

实现微型尺寸的方法之一是使用集成模拟器件,而不是大量甚至数百个分立元件。电路板尺寸减小、功耗降低、可靠性提高。图3所示为八通道串行器(MAX31911)和四通道数据隔离器(MAX14932),代替了传统设计(左图)中的数十个分立式光耦和数以百计的电阻及电容。这款紧凑的微型PLC方案的I/O通道容量与普通PLC相同。

图3. 两个芯片的微型PLC概念验证设计代替了数以百计的分立式元件。

利用IO-Link通信标准实现普适感测

未来的工厂,传感器将无处不在,通过不同的接口连接至网关或直接连接至PLC。传感器将不再仅仅是发送开/关信号,很快将发送丰富的数据。这正是IO-Link协议的用武之地,该协议是工业领域增长最快的传感器通信技术。尽管IO-Link是一项IEC标准,但基于业已确立的3线传感器和执行器连接。

从上世纪80年代以来,工业现场总线已经支持智能设备、较快地安装、减少接线,并且更容易维护。然而,唯一、普遍可接收的现场总线的缺失,也引起了混淆、培训挑战、高成本以及设备之间兼容的问题。IO-Link协议是第一个开放、具备现场总线特征、低成本、点对点串行通信标准,广泛用于传感器和执行器通信,已被采纳为国际标准(IEC 61131-9)。

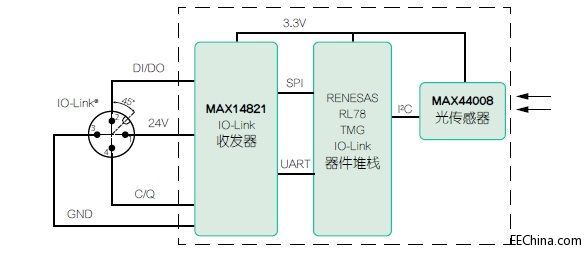

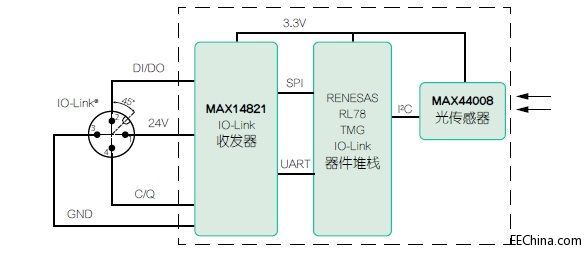

IO-Link协议全球范围内工业设备标准化,实现相互之间的互操作性。该标准既可直接应用于PLC,也可集成至所有标准现场总线。这种灵活性使其很快成为智能器件通信的事实标准,例如Maxim的Santa Cruz光传感器MAXREFDES23# (图4)。

图4. Santa Cruz光传感器参考设计方框图。

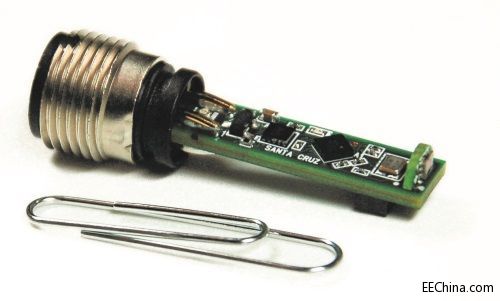

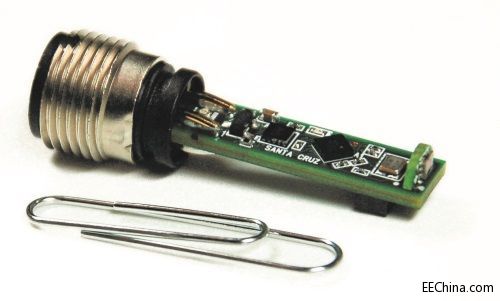

IO-Link技术,以及传感器的不断小型化,推动了全工厂内超小尺寸、节能传感器的设计。图5所示为Santa Cruz IO-Link颜色传感器。

图5. MAXREFDES23#为微小尺寸IO-Link光传感器,集成了6个传感器:环境光(白光)、红光、绿光、蓝光、红外光和温度传感器。全部集成到尺寸为6.5mm x 25mm的微小印刷电路板(PCB)上。

在自动化行业,人人都听到一个时髦的词语:工业4.0。该工业概念预示着未来工厂的高度集成、自动化以及灵活性;工厂将快速、高效出货,满足市场需求。

显然,第四次制造和过程自动化革命将发生在系统互连的骨干单元:传感器、执行器、控制系统等全部通过互联网协议连接到不同类型的网络。一旦所有机器/传感器数据位于云端,就能够执行意义深远的分析,生产优化、故障预测、制定维护计划、自动补充库存,甚至定制最终产品指标,以满足市场的动态变化。

我们认为当前正在发生着第四次工业革命,表明工厂车间无处不在的连通性将推动不断改进的软件和算法,大大提高生产力和预测能力。这的确令人印象深刻、切实可行。然而,在基础设施到位以及这场革命真正爆发之前,我们必须解决众多系统设计难题。本文重点讨论部分关键的系统设计挑战。

工业4.0的系统级设计注意事项

工业4.0的实现很可能需要10年甚至20年的时间,但已经在影响着形形色色的系统设计。图1所示的自动化过程表明,当我们迈向工业4.0时,必须实现三方面关键设计。

图1. 工业4.0正在推动三方面的基础工业系统要求:分布式计算和控制、普适感测、认证和安全系统。

分布式计算和控制——已经起步的一个关键趋势是计算和控制系统的本地化。为提高复杂组装线的灵活性,减小控制延迟并缓解主PLC的处理压力,要求分布式控制。下一代工厂中,这将变得越来越普及。PLC的尺寸将继续缩小,处理I/O通道数量不断增加,包括模拟和数字。PLC将不得不支持各种不同的I/O协议,包括新协议,例如IO-Link标准。

无所不在的传感器——如何处理各个传感器?工业4.0的基本前提是共享制造数据,但这意味着必须首先收集不断增长的数据量。海量数据来自于传感器系统数量的爆炸式增长,包括工厂及过程设备内,并遍布于整个远端操作。即使过程参数不影响用户现在的控制算法,但也必须收集其数据,以供将来使用。可以预期,当今云端运行算法的快速、爆炸式创新最终可能“再创”古老的过程参数,以预测重要的系统故障机理。工业领域常用于描述感测方案快速增长的一个词叫“普适感测”。

认证安全——最后,通过互联网协议将所有传感器、控制系统和执行器连接在一起,以支持“大”数据分析,毫无疑问会增加安全性方面的担忧。相当多的设备是通过软件防 火 墙和安全交换机/网关解决工业安全性的,但安全问题不仅局限于这些通信入口,也涉及到硬件本身。纵深防御新标准要求终端设备网络(例如本例中讨论的传感器和PLC)经过安全认证。这种广泛的软件和硬件安全对系统设计具有直接的系统级影响。

分布式管理、本地控制:微型PLC的兴起

尺寸小、功能强大的PLC支持低延迟、分布式控制,可实现过程或组装线的本地控制,所以非常具有吸引力。但微型PLC设计必须解决模拟I/O整合及散热方面的重大技术难题;Maxim开发的微型PLC概念验证设计成功解决了这些难题(图2)。

图2. 这款微型PLC概念验证设计集成32位微控制器、以太网连接和25路I/O通道。总面积为406,125 mm3(23 in3)。

这款可放在掌中的微型PLC集成了必要的32位微控制器和以太网连接,处理和连接总共25路I/O通道。具体包括:

●4路模拟IN和1路模拟OUT通道

●8路数字IN和8路数字OUT通道

●一个4通道IO-Link模块,连接4个支持IO-Link的传感器

成功的模拟整合

我们知道,模拟和分立元件占据了PLC I/O模块电路板空间的50%至70%;我们也知道,任何PLC中的I/O模块都要求大量空间。所以,为了缩减整个PLC系统的尺寸,就要求我们解决模拟I/O的整合挑战。

实现微型尺寸的方法之一是使用集成模拟器件,而不是大量甚至数百个分立元件。电路板尺寸减小、功耗降低、可靠性提高。图3所示为八通道串行器(MAX31911)和四通道数据隔离器(MAX14932),代替了传统设计(左图)中的数十个分立式光耦和数以百计的电阻及电容。这款紧凑的微型PLC方案的I/O通道容量与普通PLC相同。

图3. 两个芯片的微型PLC概念验证设计代替了数以百计的分立式元件。

利用IO-Link通信标准实现普适感测

未来的工厂,传感器将无处不在,通过不同的接口连接至网关或直接连接至PLC。传感器将不再仅仅是发送开/关信号,很快将发送丰富的数据。这正是IO-Link协议的用武之地,该协议是工业领域增长最快的传感器通信技术。尽管IO-Link是一项IEC标准,但基于业已确立的3线传感器和执行器连接。

从上世纪80年代以来,工业现场总线已经支持智能设备、较快地安装、减少接线,并且更容易维护。然而,唯一、普遍可接收的现场总线的缺失,也引起了混淆、培训挑战、高成本以及设备之间兼容的问题。IO-Link协议是第一个开放、具备现场总线特征、低成本、点对点串行通信标准,广泛用于传感器和执行器通信,已被采纳为国际标准(IEC 61131-9)。

IO-Link协议全球范围内工业设备标准化,实现相互之间的互操作性。该标准既可直接应用于PLC,也可集成至所有标准现场总线。这种灵活性使其很快成为智能器件通信的事实标准,例如Maxim的Santa Cruz光传感器MAXREFDES23# (图4)。

图4. Santa Cruz光传感器参考设计方框图。

IO-Link技术,以及传感器的不断小型化,推动了全工厂内超小尺寸、节能传感器的设计。图5所示为Santa Cruz IO-Link颜色传感器。

图5. MAXREFDES23#为微小尺寸IO-Link光传感器,集成了6个传感器:环境光(白光)、红光、绿光、蓝光、红外光和温度传感器。全部集成到尺寸为6.5mm x 25mm的微小印刷电路板(PCB)上。

自动化 传感器 PLC Maxim 电路 电阻 电容 总线 红外 温度传感器 PCB 嵌入式 相关文章:

- 基于ARM与DSP的嵌入式运动控制器设计(04-25)

- 多核及虚拟化技术在工业和安全领域的应用(05-23)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)

- 解密波音747飞机中的Sperry垂直陀螺仪(05-06)

- lns构架智能小区安防及关键技术应用研究(06-09)

- 基于MSP430及PROFIBUS的监测子站设计(06-12)