基于RS485总线的面粉厂集散控制系统

时间:06-12

来源:互联网

点击:

1 面粉厂的基本情况

1.1 生产工艺

面粉厂的加工工艺较简单,简单地说就是加入麦子磨成粉。然而作为一条自动生产线从加入麦子磨成粉再装成袋,也不是一件容易的事。首先麦子经过管道处理后定量的由漏斗称向磨机加入麦子,磨机加工出面粉,通过不同位置的管道分离出3种面粉及肤皮,他们分别称为1号粉F1,2号粉F2,3号粉F3和肤皮Br及被加工的麦子量B1。3种面粉和肤皮在其各自管道的出口处经各自的漏斗称流出,而后经过各自的传输带传输到包装工序由包装机自动装袋封口。

1.2 原系统概况

厂里有3个车间,一个车间是一条面粉加工生产线,实际上就是一台磨机及其庞大的管道辅助设备。这3条生产线完全一样,都是由意大利20世纪80年代进口的。3个车间各自独立地生产。3条生产线的测控部分都是由早期的单板机(Z80)组成,没有任何显示功能,只有打印功能(超小型微打)。目前,我国面粉加工生产工艺已很成熟,自动化程度已很高,而该厂的设备是早期进口的设备,机械部分是很成熟的,电气测控及生产管理部分远远不适应当前生产的需要,系统极待改造。

2 技术要求

厂方决定将3条生产线全部改造,所有机械部分不动,彻底改造电气测控部分。改造后的系统要求如下:

(1)实现管控一体化

做到各车间独立生产,全厂集中指导,总控室能对各车间实时了解生产情况,并能对各车间进行调度、下达任务等。

(2)实时记录如下数据

记录被加工的麦子重量B1,相应的各种面粉、肤皮及耗电量,即F1,F2,F3,Br及W。

同时计算出F1,F2,F3的出粉率,即计算出F1/B1%,F2/B1%,F3/B1%。

同时还要计算出一、二、三、四班的总出粉率以及对应的耗电量。

实时显示各车间生产情况。

3 系统选型及硬件配置

3.1 系统选型

目前控制领域最热的就是现场总线技术的应用,利用该技术,车间级即现场级完全可以设计成开放式、数字化及多点通信的现场总线控制系统。但是具体情况要具体分析,对要设计的系统不但考虑系统投运后的先进性,还要考虑系统的性能价格比及其生产上的实用性。对该厂我们考虑如下问题:

(1)该厂原设备是由意大利引进的生产线,限于当时的控制技术现状,当时的确是先进的,然而十多年的发展已经远远落后了。因此,我们决定拆除原单板机系统重新设计新的系统。这就存在一个问题:该系统所有的电力控制及测控信号线都是暗缚,若采用现场总线控制系统就得重新穿线,造成一定的难度和浪费。

(2)该系统所有的采集点都是开关量,大部分的检测元件是漏斗称的一个开关,漏斗满开关就接触一次,计一次数,就是用开关计数称重的,总的采样点不多,没必要采用智能仪表。

(3)各车间之间不需通信联系。

(4)由厂方提出的系统要求看,要设计的系统属要求不高的网络系统。

(5)目前现场总线系统价格还很高,厂方资金有限。

由上述诸方面的考虑决定采用以RS485为总线的两级集散控制系统。因为RS485总线相对于现场总线而言,具有结构简单、成本低、软件支持丰富、安装方便等特点,并且在系统集成上,市场上有多种智能仪表、智能模块、转换模块、远程模块等可供选择,并且绝大多数现场仪表都有RS485总线接口,采用该总线可以很容易地开发一些对实时性要求不太高的中小型测控系统。

3.2 硬件配置

本系统是以RS485为总线的两级集散控制系统。

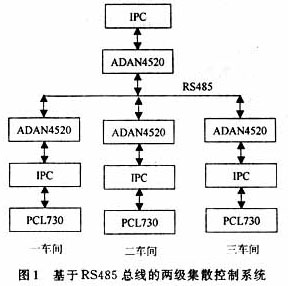

上位机选用研祥公司生产的工业控制机IPC,本机采用Pentium P55c主机板,还配有硬盘、显示器、打印机等。下位机原打算选用智能仪表或单片机,考虑到二者的价格和工业控制机IPC价格差不多,而且IPC技术资源丰富,开发、使用、维护都方便,因此下位机也选用了IPC,其结构图如图1所示。

由图1看到,因上下位机IPC只有COM接口(即RS232接口),而不具有RS485接口,为了采用RS485总线协议,上下位机都必须采用RS232/RS485转换接口板,以便上下位机通信,图1中ADAN4520就是完成此功能的转换接口板。

下位机采集的信息,通过RS485总线传递给上位机。这里RS485以半双工方式工作的,最大传输距离可达1 200 m,波特率在1 200~38 400 b/s间可任意配置,RS485总线采用一对有补偿的双绞线,即DATA+和DATA-,仅2根连线,容易握手。以平衡差分方式传输信息具有很强的抗共模干扰能力,转换还采用了光电隔离器,以防止主机静电干扰,在总线末端还接有匹配电阻,吸收总线上的反射信号,以保证信号不受干扰正确传输。

图1中PCL730是DI/DO采样板。因本系统全是开关量,就连耗电量也是以开关量次数计量的(电度表是原有的,采用光电码盘计量),所以只选用DI/DO这一块开关量采样板。

1.1 生产工艺

面粉厂的加工工艺较简单,简单地说就是加入麦子磨成粉。然而作为一条自动生产线从加入麦子磨成粉再装成袋,也不是一件容易的事。首先麦子经过管道处理后定量的由漏斗称向磨机加入麦子,磨机加工出面粉,通过不同位置的管道分离出3种面粉及肤皮,他们分别称为1号粉F1,2号粉F2,3号粉F3和肤皮Br及被加工的麦子量B1。3种面粉和肤皮在其各自管道的出口处经各自的漏斗称流出,而后经过各自的传输带传输到包装工序由包装机自动装袋封口。

1.2 原系统概况

厂里有3个车间,一个车间是一条面粉加工生产线,实际上就是一台磨机及其庞大的管道辅助设备。这3条生产线完全一样,都是由意大利20世纪80年代进口的。3个车间各自独立地生产。3条生产线的测控部分都是由早期的单板机(Z80)组成,没有任何显示功能,只有打印功能(超小型微打)。目前,我国面粉加工生产工艺已很成熟,自动化程度已很高,而该厂的设备是早期进口的设备,机械部分是很成熟的,电气测控及生产管理部分远远不适应当前生产的需要,系统极待改造。

2 技术要求

厂方决定将3条生产线全部改造,所有机械部分不动,彻底改造电气测控部分。改造后的系统要求如下:

(1)实现管控一体化

做到各车间独立生产,全厂集中指导,总控室能对各车间实时了解生产情况,并能对各车间进行调度、下达任务等。

(2)实时记录如下数据

记录被加工的麦子重量B1,相应的各种面粉、肤皮及耗电量,即F1,F2,F3,Br及W。

同时计算出F1,F2,F3的出粉率,即计算出F1/B1%,F2/B1%,F3/B1%。

同时还要计算出一、二、三、四班的总出粉率以及对应的耗电量。

实时显示各车间生产情况。

3 系统选型及硬件配置

3.1 系统选型

目前控制领域最热的就是现场总线技术的应用,利用该技术,车间级即现场级完全可以设计成开放式、数字化及多点通信的现场总线控制系统。但是具体情况要具体分析,对要设计的系统不但考虑系统投运后的先进性,还要考虑系统的性能价格比及其生产上的实用性。对该厂我们考虑如下问题:

(1)该厂原设备是由意大利引进的生产线,限于当时的控制技术现状,当时的确是先进的,然而十多年的发展已经远远落后了。因此,我们决定拆除原单板机系统重新设计新的系统。这就存在一个问题:该系统所有的电力控制及测控信号线都是暗缚,若采用现场总线控制系统就得重新穿线,造成一定的难度和浪费。

(2)该系统所有的采集点都是开关量,大部分的检测元件是漏斗称的一个开关,漏斗满开关就接触一次,计一次数,就是用开关计数称重的,总的采样点不多,没必要采用智能仪表。

(3)各车间之间不需通信联系。

(4)由厂方提出的系统要求看,要设计的系统属要求不高的网络系统。

(5)目前现场总线系统价格还很高,厂方资金有限。

由上述诸方面的考虑决定采用以RS485为总线的两级集散控制系统。因为RS485总线相对于现场总线而言,具有结构简单、成本低、软件支持丰富、安装方便等特点,并且在系统集成上,市场上有多种智能仪表、智能模块、转换模块、远程模块等可供选择,并且绝大多数现场仪表都有RS485总线接口,采用该总线可以很容易地开发一些对实时性要求不太高的中小型测控系统。

3.2 硬件配置

本系统是以RS485为总线的两级集散控制系统。

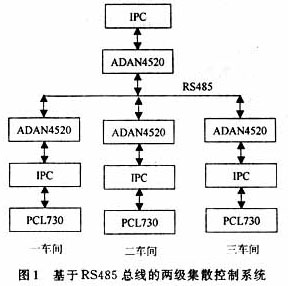

上位机选用研祥公司生产的工业控制机IPC,本机采用Pentium P55c主机板,还配有硬盘、显示器、打印机等。下位机原打算选用智能仪表或单片机,考虑到二者的价格和工业控制机IPC价格差不多,而且IPC技术资源丰富,开发、使用、维护都方便,因此下位机也选用了IPC,其结构图如图1所示。

由图1看到,因上下位机IPC只有COM接口(即RS232接口),而不具有RS485接口,为了采用RS485总线协议,上下位机都必须采用RS232/RS485转换接口板,以便上下位机通信,图1中ADAN4520就是完成此功能的转换接口板。

下位机采集的信息,通过RS485总线传递给上位机。这里RS485以半双工方式工作的,最大传输距离可达1 200 m,波特率在1 200~38 400 b/s间可任意配置,RS485总线采用一对有补偿的双绞线,即DATA+和DATA-,仅2根连线,容易握手。以平衡差分方式传输信息具有很强的抗共模干扰能力,转换还采用了光电隔离器,以防止主机静电干扰,在总线末端还接有匹配电阻,吸收总线上的反射信号,以保证信号不受干扰正确传输。

图1中PCL730是DI/DO采样板。因本系统全是开关量,就连耗电量也是以开关量次数计量的(电度表是原有的,采用光电码盘计量),所以只选用DI/DO这一块开关量采样板。

- 基于ARM与DSP的嵌入式运动控制器设计(04-25)

- 多核及虚拟化技术在工业和安全领域的应用(05-23)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)

- 解密波音747飞机中的Sperry垂直陀螺仪(05-06)

- lns构架智能小区安防及关键技术应用研究(06-09)

- 基于MSP430及PROFIBUS的监测子站设计(06-12)