基于MSP430的SLED控制系统的设计

时间:05-23

来源:互联网

点击:

自1971年Kurbativ等人首次制备出半导体SLED以来,SLED得到了惊人的发展。特别是近几年,其在光纤陀螺仪、光纤传感、光时域发射仪等方面得到了广泛的应用。SLED兼有LD和LED的优点,是一种自发辐射单程光放大非相干光源,具有发射谱宽、高输出功率、体积小、质量轻的特点。另外,由于其时间相干性短和空间相干性长,能有效地将光耦合进单模光纤。

对于SLED来说,其出射光功率及中心波长会随着驱动电流和管芯温度的漂移而发生变化。为了获得良好的光源性能,SLED管芯的电流和温度控制精度必须达到一定的水平。基于实现输出功率稳定、可靠,输出波长准确的目的,笔者设计了基于MSP430F449单片机的智能数字化SLED控制系统。

SLED特点介绍

系统采用了美国DenseLignt公司的DL-CS5029NSLED光源组件,它采用了标准的DIL14脚带尾纤的耦合封装,内置了热敏电阻和制冷器。内置的热敏电阻具有负温度系数,阻值随温度升高而减小,常温下(25℃)阻值为10kΩ。其中,该光源组件的TEC的制冷电压最高为1.8V,制冷电流为0.8A,在设计驱动电路时注意不要超过这个参数限制。

当光源工作时,温度会升高,这对输出功率影响很大。当输入电流不变时,输出功率随温度的升高而减小,而且温度过高也会影响光源的使用寿命。因此,要想稳定功率,解决驱动电流和温度的问题很重要。SLED的驱动控制多采用恒流控制和制冷器控制,当温度不变时,输出光功率就随电流增加而增加。基于上面这几点特性要求,稳定输出功率的驱动光源电路要从控制驱动电流和制冷器入手,通过稳定电流和温度,间接来稳定输出光功率。

系统结构原理

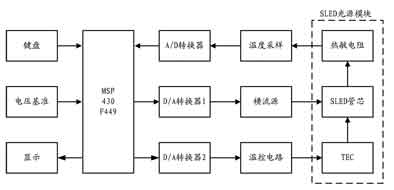

系统主要实现了恒流驱动及恒温控制等功能。整个系统由单片机控制。单片机采用MSP430系列的F449单片机,它是TI公司推出的超低功耗16位单片机,尤其适合于小型的嵌入式系统设计。其集成12位ADC和采样保持电路,采样速度快,最高可达200ks/s。系统中,电桥电路对温敏电阻进行电压采样,送入ADC进行转换,再经过内部的PID控制程序,通过DAC2输出一个电压来控制专用的半导体制冷器(TEC)控制芯片,以达到对SLED进行温度控制的目的。恒流功能由DAC1结合恒流源电路来实现。系统原理如图1所示。

恒流源电路设计

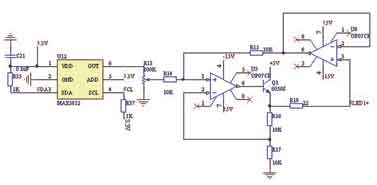

系统对恒流源的要求是电流高度稳定,漂移和噪声足够小。采用高精度DAC作为恒压源,再通过V-I转换电路就构成了数字式恒流源,电路原理如图2所示。本系统采用美信公司的12位串行DACMAX5812结合两个运放组成V-I转换电路。其中,MAX5812与单片机的通信采用串行I2C总线,需注意的是其SDA、SCL管脚在使用时要外接上拉电阻。

该恒流源克服了模拟式恒流源的缺点,可以根据系统需要灵活地改变电流的大小,且其精度与稳定度与DAC精度有关,如果采用更高位数的DAC就可以做成更高精度的恒流源。

温控电路的设计

1 温度采样电路设计

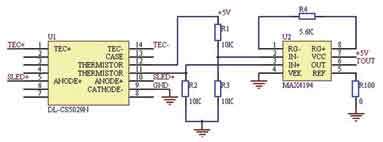

该光源模块组件采用温敏电阻来反映管芯温度,温度采样电路如图3所示。采用电阻桥式电路,后面配合专用的桥式放大芯片和电压调理转换电路,将温敏电阻变化引起的电压变化转化为适合于单片机ADC输入的量程范围内。

电路中桥式放大器采用了美信公司的MAX4194。它是一种微功耗、单电源、满摆幅、精密、增益可调的仪表放大器,非常适合于做桥式放大器使用。但MAX4194的输出电压范围不适合MSP430F449单片机的输出量程,后面还需要加上信号调理电路,将信号调整到0~2.5V的输入电压范围。

MSP430的ADC基准有片内和片外两种。虽然选用片内基准就可以不外接,减小电路的复杂程度,但因为所需的转换精度较高,且片内基准的温度系数较大(100×10-6/℃),这里选用了精度比较高的片外基准电压源MAX6173。它的输入电压为4.5~40V,输出电压为2.5V,最大温度系数为3×10-6/℃,可以达到设计要求。

2 TEC控制电路设计

TEC控制器按输出的工作模式可分成线性和开关两种。传统SLED的温度控制大多采用线性模式的TEC控制器,一个简单的线性驱动TEC电路由两个推挽功率三极管构成,虽然具有电流纹波小且容易设计和制造的优点,但功率效率低,控制精度不高,电路集成度较低,而且存在温度控制“死区”问题。

本系统采用美信公司的MAX1968,它是一款适用于 Pehier TEC模块的开关型驱动芯片,工作于单电源,能够提供±3A双极性输出,采用直接的电流控制。MAX1968用于设定和稳定TEC的温度,每个加载在MAX1968电流控制输入端的电压对应一个目标温度设定点。适当的电流通过TEC将驱动TEC对SLED供热或制冷。SLED的温度由温度采集电路采集后,再经内部单片机运算后反馈给MAX1968,用于调整系统回路和驱动TEC工作。

对于SLED来说,其出射光功率及中心波长会随着驱动电流和管芯温度的漂移而发生变化。为了获得良好的光源性能,SLED管芯的电流和温度控制精度必须达到一定的水平。基于实现输出功率稳定、可靠,输出波长准确的目的,笔者设计了基于MSP430F449单片机的智能数字化SLED控制系统。

SLED特点介绍

系统采用了美国DenseLignt公司的DL-CS5029NSLED光源组件,它采用了标准的DIL14脚带尾纤的耦合封装,内置了热敏电阻和制冷器。内置的热敏电阻具有负温度系数,阻值随温度升高而减小,常温下(25℃)阻值为10kΩ。其中,该光源组件的TEC的制冷电压最高为1.8V,制冷电流为0.8A,在设计驱动电路时注意不要超过这个参数限制。

当光源工作时,温度会升高,这对输出功率影响很大。当输入电流不变时,输出功率随温度的升高而减小,而且温度过高也会影响光源的使用寿命。因此,要想稳定功率,解决驱动电流和温度的问题很重要。SLED的驱动控制多采用恒流控制和制冷器控制,当温度不变时,输出光功率就随电流增加而增加。基于上面这几点特性要求,稳定输出功率的驱动光源电路要从控制驱动电流和制冷器入手,通过稳定电流和温度,间接来稳定输出光功率。

系统结构原理

系统主要实现了恒流驱动及恒温控制等功能。整个系统由单片机控制。单片机采用MSP430系列的F449单片机,它是TI公司推出的超低功耗16位单片机,尤其适合于小型的嵌入式系统设计。其集成12位ADC和采样保持电路,采样速度快,最高可达200ks/s。系统中,电桥电路对温敏电阻进行电压采样,送入ADC进行转换,再经过内部的PID控制程序,通过DAC2输出一个电压来控制专用的半导体制冷器(TEC)控制芯片,以达到对SLED进行温度控制的目的。恒流功能由DAC1结合恒流源电路来实现。系统原理如图1所示。

图1 控制系统原理图

恒流源电路设计

系统对恒流源的要求是电流高度稳定,漂移和噪声足够小。采用高精度DAC作为恒压源,再通过V-I转换电路就构成了数字式恒流源,电路原理如图2所示。本系统采用美信公司的12位串行DACMAX5812结合两个运放组成V-I转换电路。其中,MAX5812与单片机的通信采用串行I2C总线,需注意的是其SDA、SCL管脚在使用时要外接上拉电阻。

图2 恒流源电路原理图

该恒流源克服了模拟式恒流源的缺点,可以根据系统需要灵活地改变电流的大小,且其精度与稳定度与DAC精度有关,如果采用更高位数的DAC就可以做成更高精度的恒流源。

温控电路的设计

1 温度采样电路设计

该光源模块组件采用温敏电阻来反映管芯温度,温度采样电路如图3所示。采用电阻桥式电路,后面配合专用的桥式放大芯片和电压调理转换电路,将温敏电阻变化引起的电压变化转化为适合于单片机ADC输入的量程范围内。

图3温度采样电路

电路中桥式放大器采用了美信公司的MAX4194。它是一种微功耗、单电源、满摆幅、精密、增益可调的仪表放大器,非常适合于做桥式放大器使用。但MAX4194的输出电压范围不适合MSP430F449单片机的输出量程,后面还需要加上信号调理电路,将信号调整到0~2.5V的输入电压范围。

MSP430的ADC基准有片内和片外两种。虽然选用片内基准就可以不外接,减小电路的复杂程度,但因为所需的转换精度较高,且片内基准的温度系数较大(100×10-6/℃),这里选用了精度比较高的片外基准电压源MAX6173。它的输入电压为4.5~40V,输出电压为2.5V,最大温度系数为3×10-6/℃,可以达到设计要求。

2 TEC控制电路设计

TEC控制器按输出的工作模式可分成线性和开关两种。传统SLED的温度控制大多采用线性模式的TEC控制器,一个简单的线性驱动TEC电路由两个推挽功率三极管构成,虽然具有电流纹波小且容易设计和制造的优点,但功率效率低,控制精度不高,电路集成度较低,而且存在温度控制“死区”问题。

本系统采用美信公司的MAX1968,它是一款适用于 Pehier TEC模块的开关型驱动芯片,工作于单电源,能够提供±3A双极性输出,采用直接的电流控制。MAX1968用于设定和稳定TEC的温度,每个加载在MAX1968电流控制输入端的电压对应一个目标温度设定点。适当的电流通过TEC将驱动TEC对SLED供热或制冷。SLED的温度由温度采集电路采集后,再经内部单片机运算后反馈给MAX1968,用于调整系统回路和驱动TEC工作。

半导体 LED 陀螺仪 电流 MSP430 单片机 电阻 电压 电路 嵌入式 ADC DAC 总线 放大器 三极管 传感器 相关文章:

- 在选用FPGA进行设计时如何降低功耗 (03-09)

- LPC2294的实时时钟显示工程设计分析(05-03)

- 飞思卡尔用超低功率8位微控制器简化绿色嵌入式设计(01-09)

- 恩智浦打造中国电子护照安全“芯”(09-21)

- 意法半导体安全解决方案强化防盗版功能(11-01)

- 新的步进电机控制器/驱动器简化步进电机系统设计(10-29)